- nach Hause

- >

- Nachrichten

- >

- Druckgussfertigung

- >

- Grundlagen des Thixoforming-Prozesses: Ein tiefer Einblick in die Kontrolle von Schlamm und Feststoffanteilen

Grundlagen des Thixoforming-Prozesses: Ein tiefer Einblick in die Kontrolle von Schlamm und Feststoffanteilen

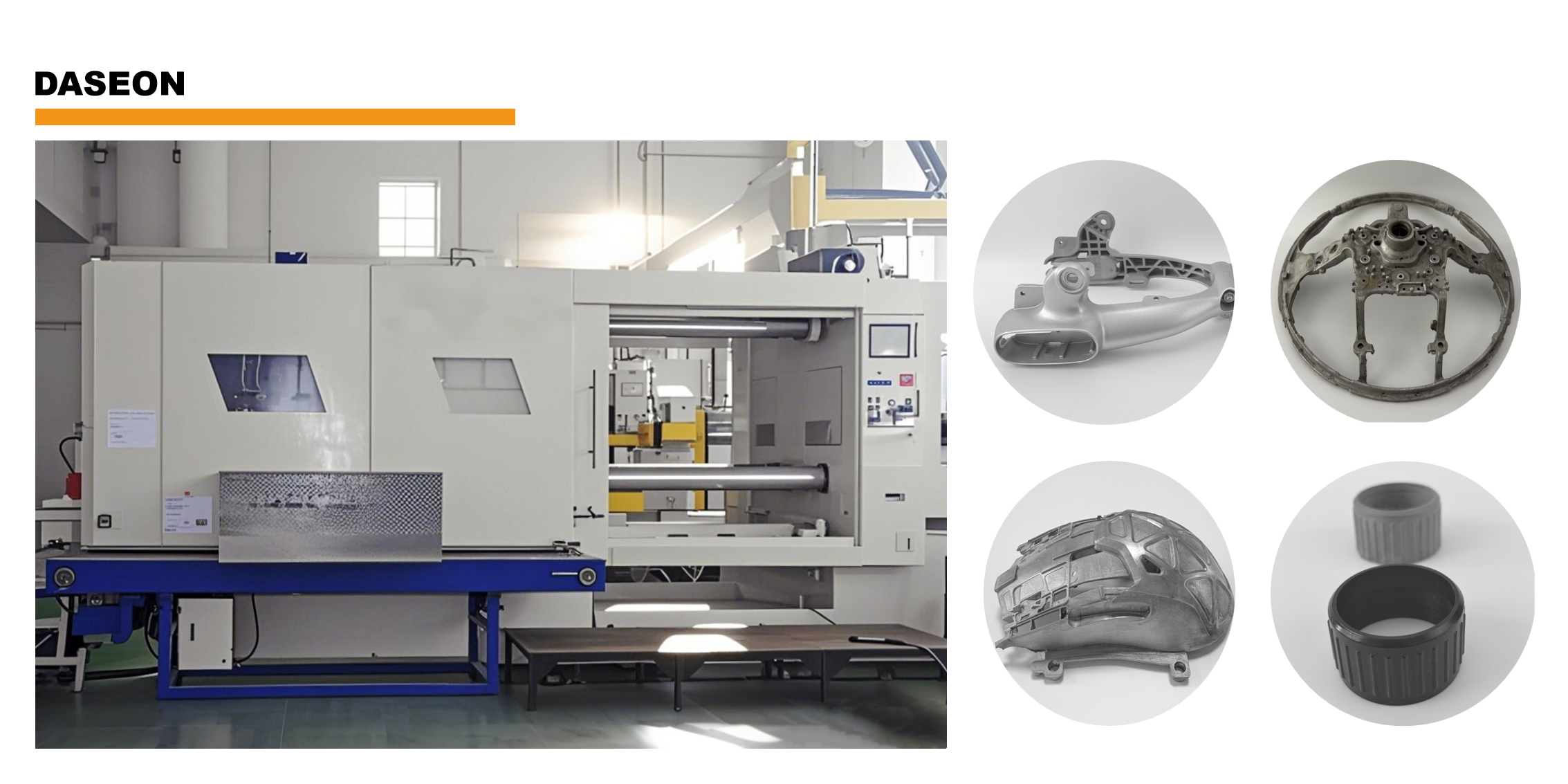

Als Star-Material im Automobil-Leichtbau und in 3C-Produktsektoren entwickelt sich die Magnesiumlegierungs-Umformungstechnologie ständig weiter. Während herkömmlicheMagnesium-Druckgussweit verbreitet ist, ein fortschrittliches Verfahren, bekannt alsHalbfester Metallguss (SSM)bietet eine überlegene Alternative zur Herstellung von Komponenten mit hoher Integrität.Thixoformung, eine führende SSM-Technologie, zeichnet sich durch die Reduzierung häufigerDruckgussfehlerdurch die Kombination der Fließfähigkeit des Flüssiggusses mit der Präzision der Festkörperformung.

Dieser hochmoderne Prozess ist jedoch auch für seine anspruchsvollen Kontrollanforderungen und ein notorisch enges Prozessfenster bekannt. Dieser Artikel bietet eine detaillierte Analyse der kritischsten Phase inThixoformung: die Herstellung und Qualitätskontrolle der halbfesten Aufschlämmung.

I. Die Aufschlämmung: Die Seele des Thixoforming

Im Gegensatz zum traditionellen Gießen, bei dem vollständig geschmolzenes Metall verwendet wird, ist der Erfolg vonThixoformunghängt fast vollständig von der Qualität der halbfesten Aufschlämmung ab. Eine ideale Aufschlämmung ist eine einzigartige Mischung feiner, kugelförmiger Feststoffpartikel, die gleichmäßig in einer Flüssigphasenmatrix suspendiert sind. Die präzise Kontrolle dieser Aufschlämmung ist der wichtigste Aspekt des gesamten Prozesses.

1. Der Schlüsselparameter: Der Präzisions-Balanceakt der Feststofffraktionskontrolle

Der Feststoffanteil, also der Volumenanteil an festem Metall im Schlicker, ist der wichtigste Prozessparameter. Er bestimmt direkt das Fließverhalten des Schlickers und die Eigenschaften des Endprodukts.Feststoffanteilkontrolleist ein heikler Balanceakt.

--Niedriger Feststoffanteil (höhere Temperatur):Bei niedrigem Feststoffanteil verhält sich der Schlicker eher wie eine Flüssigkeit. Diese hohe Fließfähigkeit ist vorteilhaft für das Füllen dünnwandiger Abschnitte, da sie die Porosität deutlich reduziert und die Dehnung des Teils erhöht. Ist der Feststoffanteil jedoch zu niedrig, verliert der Schlicker seine halbfeste Skelettstruktur. Dies kann beim Füllen zu Turbulenzen und zu flüssigem Zustand führen.Druckgussfehlerwie beispielsweise Schrumpfungsporosität, die durch das Verfahren vermieden werden soll.

--Hoher Feststoffanteil (niedrigere Temperatur):Ein höherer Feststoffanteil macht den Schlicker zähflüssiger und erhöht seinen Scherwiderstand, was den Fluss behindert. Dies trägt zwar dazu bei, innere Schwindungsporosität in dickwandigen Bauteilen zu verhindern, erschwert jedoch das Füllen der Form und birgt ein hohes Risiko für Defekte wie Kaltverklebungen oder Kurzschlüsse. Dies erhöht auch die Belastung der Maschine und kann zu Prozessinstabilitäten führen.

Daher ist der optimale Feststoffanteil kein fester Wert. Er muss während der anfänglichen Prozessentwicklung sorgfältig ermittelt und validiert werden, basierend auf der Wandstärke des Teils, der strukturellen Komplexität, dem Gewicht und den endgültigen Leistungsanforderungen.

2. Der Grundstein der Qualität: Hohe Schlammhomogenität

Neben dem Feststoffanteil ist die Gleichmäßigkeit der inneren Struktur des Schlickers von größter Bedeutung. Dazu gehören die gleichmäßige Größe und Verteilung der Festphasenpartikel sowie die Homogenität der chemischen Zusammensetzung. Dies wird typischerweise durch Methoden wie elektromagnetisches Rühren, mechanisches Scheren oder die Zugabe von Kornverfeinerern (z. B. Ca, Sr) erreicht. Ein homogener Schlicker gewährleistet die gleichmäßige Verteilung der primären α-Mg-Phase und verhindert die Entmischung sekundärer Phasen (wie Mg₁₇Al₁₂). Jede Ungleichmäßigkeit führt direkt zu einer erheblichen Verschlechterung der lokalen mechanischen Eigenschaften – wie Festigkeit, Zähigkeit und Lebensdauer – und schafft Schwachstellen im fertigen Bauteil.

II. Herausforderungen und Grundursachen: Warum ist das Prozessfenster so eng?

Die Herausforderungen vonThixoformungberuhen auf einigen Kernfaktoren:

--Das zweischneidige Schwert der festen Brüche:Wie bereits erwähnt, ist die zulässige Schwankungsbreite des Feststoffanteils äußerst gering. Jede Abweichung vom optimalen Bereich führt unmittelbar zu Defekten und stellt enorme Anforderungen an die Genauigkeit und Stabilität der Temperaturregelung der Anlage.

--Inhärente Eigenschaften von Magnesium:Die hohe Wärmeleitfähigkeit und die geringe Schmelzwärme von Magnesium führen dazu, dass die halbfeste Masse während der Injektion sehr schnell an Temperatur verliert. Dies macht es äußerst schwierig, den idealen Zustand der Masse während des gesamten Füllvorgangs aufrechtzuerhalten, und jede noch so kleine Abweichung kann zu Entmischungsfehlern führen. Diese Empfindlichkeit stellt im Vergleich zu herkömmlichen Verfahren eine große Herausforderung dar.Magnesium-Druckguss.

--Empfindlichkeit gegenüber Inhomogenität:Jegliche Ungleichmäßigkeit (thermisch oder hinsichtlich der Zusammensetzung) in der Aufschlämmung während der Herstellung wird aufgrund der schnellen Verfestigung im Endteil eingefroren und bietet fast keine Möglichkeit zur Korrektur.

Abschluss

Zusammenfassend lässt sich sagen, dass die Essenz des MagnesiumsThixoformungProzess ist die extreme Kontrolle über den halbfesten Schlammzustand. Die erfolgreiche Beherrschung des Gleichgewichts vonFeststoffanteilkontrolleund die Gewährleistung einer hohen Schlammhomogenität sind der Schlüssel zur Erschließung des Potenzials dieser fortschrittlichen Technologie zur Herstellung hochwertiger Hochleistungskomponenten.

In diesem Artikel wurde in erster Linie die kritischste Phase der Schlickerherstellung analysiert. Erfolgreiches Spritzgießen erfordert jedoch auch eine ebenso präzise Kontrolle nachfolgender Parameter wie Einspritzvorgang und Formtemperatur.In zukünftigen Updates werden wir die Prozesspunkte dieser Phasen weiter detailliert untersuchen. Bleiben Sie dran.