- nach Hause

- >

- Nachrichten

- >

- Druckgussfertigung

- >

- Thixoforming-Formendesign: Ein Leitfaden zu Angusskanälen, Anschnitten und Vakuumsystemen

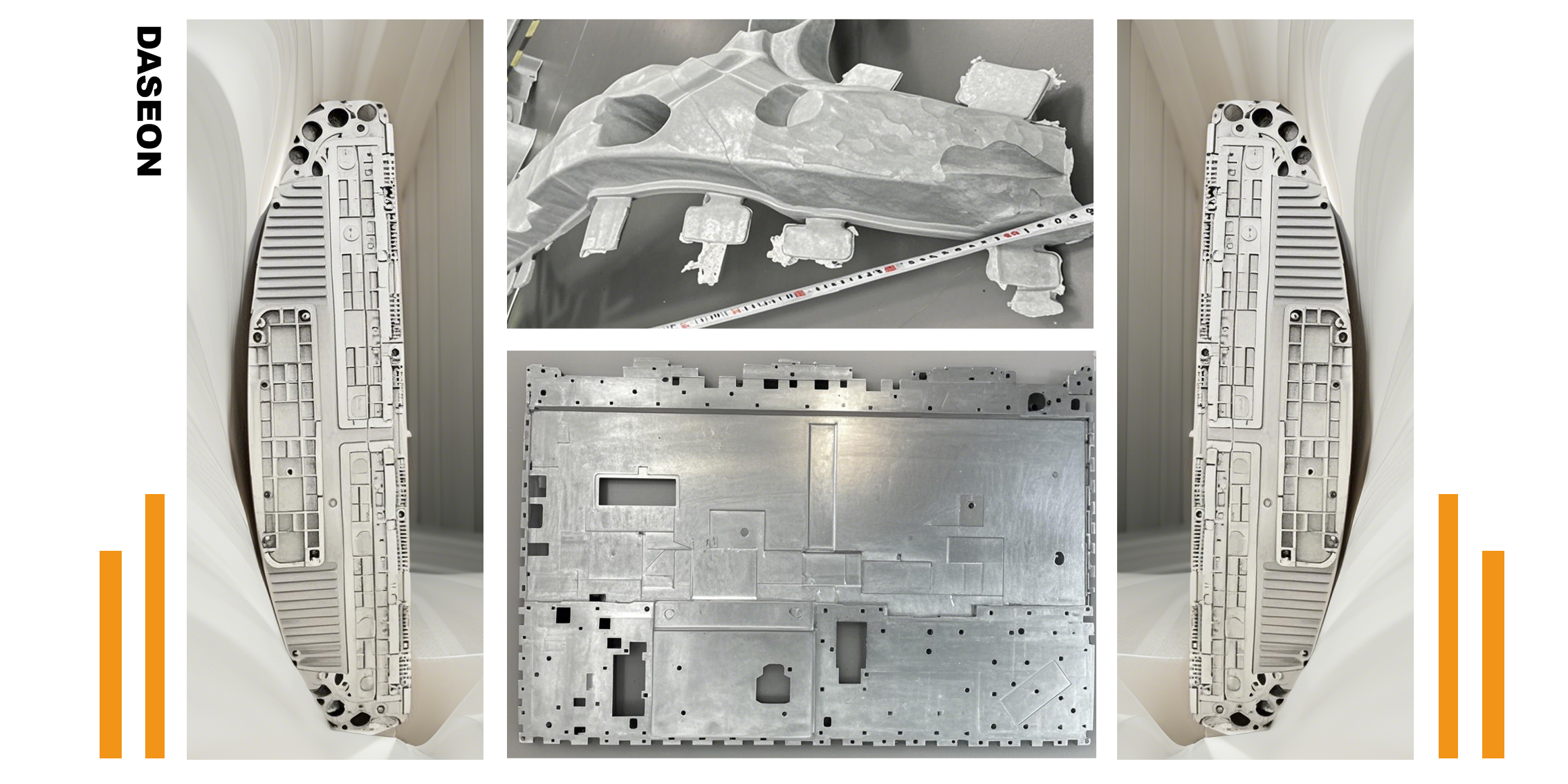

Thixoforming-Formendesign: Ein Leitfaden zu Angusskanälen, Anschnitten und Vakuumsystemen

Nach der Analyse von Schlicker- und Prozessparametern in unserer Serie untersucht dieser letzte Artikel zwei gleichermaßen wichtige Aspekte: die Hardware, die das Teil formt – die Form – und das technologische Rückgrat, das den Prozess ermöglicht – dieThixoforming-Ausrüstung.Wir werden die besonderen Anforderungen fürThixoforming-Formendesignund die aktuellen Herausforderungen in der Fertigung.

I. Sorgfältige Handwerkskunst: Meistern Sie den Thixoforming-Formenbau

Ein erfolgreiches Ergebnis hängt von einer hochspezialisiertenThixoforming-Formendesignaufgrund der einzigartigen pastenartigen Fließfähigkeit der Aufschlämmung.

1. Angusskanal- und Anschnittsystem: Sanfte Führung zur Vermeidung von Entmischung

--Designprinzip:Nutzenbreite, dicke Kufenmitsanfte, allmähliche Bogenübergänge.

--Ursachenanalyse:Dies ist wichtig, um Fließgeschwindigkeit und Scherkräfte zu reduzieren, die eine Trennung von Flüssigkeit und Feststoff verursachen können. Ziel ist es, ein sanftes Gleiten des Materials zu erzeugen, nicht eine turbulente Strömung, um sicherzustellen, dass die innere Struktur des Teils gleichmäßig bleibt.

2. Entlüftung und Überläufe: Den Weg frei machen für eine perfekte Oberfläche

--Designprinzip:Beschäftigenmehrstufige EntlüftungUndVakuumunterstützter Druckguss(Vakuumniveau ≤ 50 mbar), zusammen mit großenÜberlaufrinnen.

--Ursachenanalyse:Aufgrund der hohen Viskosität der Aufschlämmung lässt sich die Luft nur schwer ablassen.Vakuumunterstützter Druckgussist daher oft eine Notwendigkeit für eine hohe Teiledichte. Große Überlaufkanäle sind auch wichtig, um Gas und die kühlere, oxidierte Front des Schlammflusses einzufangen.

II. Herausforderungen und Durchbrüche: Die Grenzen der Thixoforming-Ausrüstung

Die anspruchsvolle Natur des Thixoformings stellt mehrere Herausforderungen an die Gerätekonstruktion.

1. Ultimative Kontrolle: Präzision und Reaktion

--Herausforderung:Der Prozess erfordert eine Temperaturregelgenauigkeit innerhalb±5 °Cund dynamische Einspritzsteuerung.

--Durchbruch:Dieser Bedarf an Präzision hat die Entwicklung hochempfindlicher Servo-Druckgusssysteme vorangetrieben, die heute zum Standard modernerThixoforming-Ausrüstung.

2. Der Test der Hardware: Materialien und Struktur

--Herausforderung:Zu den wichtigsten technischen Kompromissen gehören die Konstruktion großer, robuster Maschinen zu angemessenen Kosten und die Verwendung teurer, korrosionsbeständiger Legierungen für Komponenten, die mit der aggressiven Magnesiumaufschlämmung in Kontakt kommen, um eine lange Lebensdauer zu gewährleisten.

3. Die "Digital Twin"-Lücke: Simulations- und Sensorbeschränkungen

--Herausforderung:Eine große Hürde ist der Mangel an robusten Online-Sensoren zur Echtzeitüberwachung des Schlammzustands. Darüber hinaus sind die Einschränkungen der aktuellenDruckgusssimulationSoftware zur genauen Modellierung des komplexen Mehrphasenflusses bedeutet, dass die Prozesseinrichtung immer noch stark auf empirischen Tests beruht.

Abschluss der Serie

In diesen drei Artikeln haben wir die Komplexität des Magnesium-Thixoformings umfassend analysiert – von der Schlickeraufbereitung und Prozesssteuerung bis hin zur Formkonstruktion und den Herausforderungen der Ausrüstung. Es handelt sich nicht um eine einfache Weiterentwicklung des Druckgusses, sondern um eine systematische Ingenieursdisziplin. Die Beherrschung dieser Technologie erfordert ein tiefes, ganzheitliches Verständnis aller Phasen. Dank dieser integrierten Expertise können wir unseren Kunden die fortschrittlichsten und zuverlässigsten Formlösungen in der sich ständig weiterentwickelnden Welt des Leichtbaus bieten.