- nach Hause

- >

- Nachrichten

- >

- Technische Einblicke

- >

- Wärmeausdehnungsmanagement: Wichtige Kontrollpunkte für die Bearbeitung und Montage von Magnesiumlegierungen

Wärmeausdehnungsmanagement: Wichtige Kontrollpunkte für die Bearbeitung und Montage von Magnesiumlegierungen

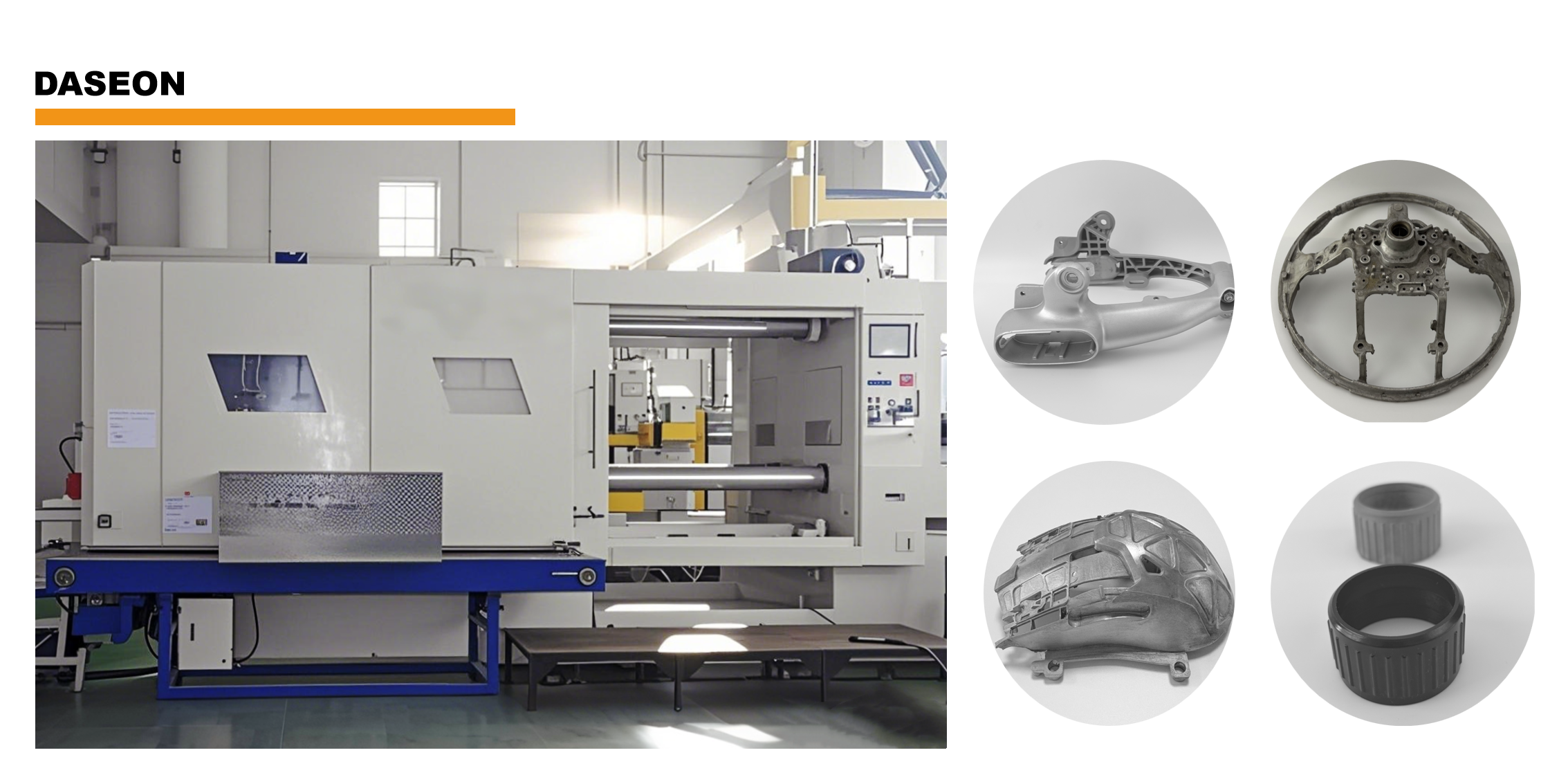

In unserer vorherigen Analyse haben wir festgestellt, dass die Diskrepanz zwischen dem Wärmeausdehnungskoeffizienten (CTE) die Hauptursache für viele Herausforderungen bei der Herstellung von Motorgehäusen aus Magnesiumlegierungen ist. Die Theorie zu verstehen ist eine Sache; sie in der Praxis anzuwenden eine andere. Dieser Artikel geht von der theoretischen Analyse zu einem praktischen Leitfaden über und konzentriert sich auf die wichtigsten Kontrollpunkte und umsetzbare Ratschläge für Ingenieure zur Implementierung einer robusten, prozessübergreifenden Temperaturkontrollstrategie.

I. Verständnis der Materialeigenschaften: Voraussetzung für Kontrolle

WirksamWärmeausdehnungsmanagementbeginnt mit einem tiefen Verständnis der dramatischen Unterschiede in den physikalischen Eigenschaften zwischen Magnesium und verwandten Materialien.

Der Kernkonflikt: Ein krasser Vergleich der CTEs

--Magnesiumlegierung (AZ91D):~26-27 x 10⁻⁶ /K

--Aluminiumlegierung:~22-24 x 10⁻⁶ /K

--Stahl (zB Lager/Bolzen):~11-14 x 10⁻⁶ /K

--Mikrobogenoxidation (MAO) Keramikschicht:~5-10 x 10⁻⁶ /K

Diese Zahlen zeigen deutlich, dass sich Magnesiumlegierungen etwa doppelt so schnell ausdehnen wie Stahl. Dieser Eigenschaftsunterschied bedeutet, dassThermische Belastungist eine unvermeidliche Folge bei jedem Prozess mit Temperaturschwankungen. Für hochpräzise Anwendungen wird dringend empfohlen, maßgebliche Ressourcen wie das ASM-Handbuch zu konsultieren oder Dilatometertests durchzuführen, um genaue CTE-Daten für Ihre spezifischen Materialien zu erhalten.

II. Ein praktischer Leitfaden zu den drei kritischen Temperaturkontrollknoten

WirksamProzesskontrolle in der Fertigungerfordert die Konzentration auf drei kritische Knotenpunkte, bei denen Temperaturschwankungen das größte Risiko darstellen.

Knoten 1: Während der Präzisionsbearbeitung und Messung

Bei hochpräzisen Bauteilen ist eine konstante Temperaturregelung unerlässlich. Dazu gehören drei Schlüsselelemente: eine temperaturgeregelteWerkstattumgebung, temperaturgeregeltes Kühlmittel und Sicherstellung einer stabilen Temperatur des Werkstücks selbst.

--Praktischer Fokus:Ein häufiger Fehler, der die Messgenauigkeit von KMGs beeinträchtigt, ist die Messung eines Teils, das nach der Bearbeitung der Magnesiumlegierung noch nicht vollständig abgekühlt ist. Ein warmes Teil liefert falsche Messwerte, was dazu führt, dass das Bauteil außerhalb der Toleranz liegt, sobald es die Umgebungstemperatur erreicht. Ausreichend Zeit zur Stabilisierung vor der Endkontrolle einzuplanen, ist ein kritisches Qualitätskriterium.

Knoten 2: Während Schrumpf- und Dichtungsprozessen

DerSchrumpfpassungDer Prozess, bei dem ein Motorstator in ein erhitztes Gehäuse eingesetzt wird, birgt ein hohes Risiko für einen Thermoschock.

--Praktischer Fokus:Die Heiz- und Kühlraten des Gehäuses müssen streng kontrolliert werden. Schnelle Temperaturschwankungen stellen die größte Gefahr dar. Die erhebliche CTE-Diskrepanz zwischen dem Magnesiumsubstrat, der MAO-Beschichtung und eventuellen Dichtungsklebstoffen kann zu enormen Spannungen führen. Dies kann mikroskopische Risse in der MAO-Schicht verursachen, die nach der Montage möglicherweise nicht sichtbar sind, aber einen Weg für zukünftige Korrosion ebnen.

Knoten 3: Während nachfolgender Beschichtungs- und Aushärtungsverfahren

Viele Motorgehäuse werden sekundären Beschichtungsprozessen wie Pulverbeschichtung oder Elektrotauchlackierung unterzogen, die oft einen Aushärtungszyklus bei hohen Temperaturen (z. B. 150–200 °C) erfordern.

--Praktischer Fokus:Diese Aushärtungsphase muss als sekundäre Wärmebehandlung betrachtet werden. Ihr potenzieller Einfluss auf die endgültige Maßhaltigkeit des Teils muss bewertet werden. Darüber hinaus muss die thermische Verträglichkeit zwischen der neuen Deckschicht, der darunterliegenden MAO-Schicht und dem Magnesiumsubstrat berücksichtigt werden. Eine effektive Prozesskontrolle in der Fertigung erfordert eine abteilungsübergreifende Zusammenarbeit, um sicherzustellen, dass die kumulative Wirkung aller Prozesse zu einem Endprodukt führt, das den Spezifikationen entspricht.

Abschluss der Serie

Diese Serie über Temperaturherausforderungen verdeutlicht, dass die Temperaturregelung von Magnesiumlegierungen keine isolierte Maßnahme, sondern eine umfassende Managementphilosophie ist. Sie muss in jeden Schritt integriert werden, vom ersten Entwurf über den Guss bis zur Endmontage. Durch das Verständnis und die wissenschaftliche Steuerung der thermischen Eigenschaften des Materials können Hersteller die Leichtbauvorteile von Magnesium für anspruchsvollste Anwendungen nutzen.