- nach Hause

- >

- Nachrichten

- >

- Druckgussfertigung

- >

- Der Unterschied zwischen Hochdruckguss und Niederdruckguss

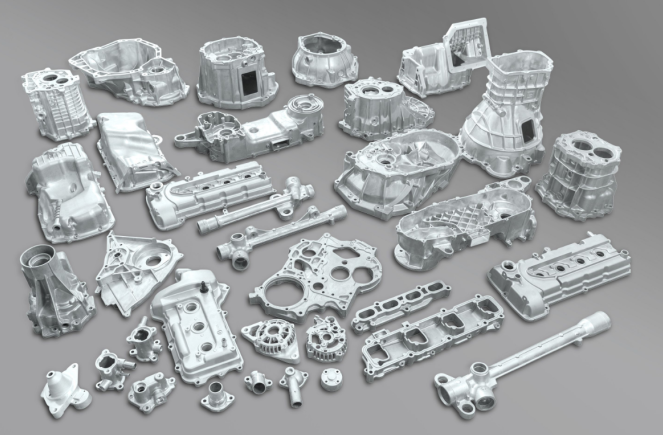

Der Unterschied zwischen Hochdruckguss und Niederdruckguss

1. Das Wesentliche beim Hochdruckgießen (auch Druckgießen genannt) ist ein Verfahren, bei dem ein Hohlraum in einer Druckgussform mit hoher Geschwindigkeit unter hohem Druck gefüllt wird und das Gussteil unter Druck geformt und verfestigt wird.

Druckguss zeichnet sich durch Hochdruck- und Hochgeschwindigkeitsfüllung sowie Druckguss aus. Der üblicherweise verwendete spezifische Einspritzdruck liegt zwischen mehreren Tausend und mehreren Zehntausend kPa und kann sogar bis zu 2 × 105 kPa betragen. Die Füllgeschwindigkeit beträgt etwa 10–50 m/s und kann manchmal über 100 m/s erreichen. Die Füllzeit ist sehr kurz und liegt in der Regel im Bereich von 0,01–0,2 s.

Gegenüber anderen Gussverfahren bietet das Druckgießen folgende drei Vorteile:

Gute Produktqualität

Der Guss hat eine hohe Maßgenauigkeit; die Oberflächenbeschaffenheit ist gut, im Allgemeinen entspricht sie der Güteklasse 5 bis 8; die Festigkeit und Härte sind höher, die Festigkeit ist im Allgemeinen 25 bis 30 % höher als beim Sandguss, aber die Dehnung ist um etwa 70 % reduziert; die Größe ist stabil und die Austauschbarkeit ist gut. ; kann dünnwandige komplexe Gussteile druckgießen.

hohe Produktivität

Die Maschine hat eine hohe Produktivität. Beispielsweise kann die inländische horizontale Kaltluft-Druckgussmaschine JIII3 in durchschnittlich acht Stunden 600-700 Mal Druckgießen, und die kleine Heißkammer-Druckgussmaschine kann alle 3000 Stunden 3000- bis 7000-mal Druckgießen. Der Druckgusstyp hat eine lange Lebensdauer und ein Druckgusstyp. Druckgusslegierungen mit einer Lebensdauer von mehreren hunderttausend Malen oder sogar Millionen Malen; leicht zu mechanisieren und zu automatisieren.

Hervorragende wirtschaftliche Wirkung

Aufgrund der präzisen Größe der Druckgussteile ist die Oberfläche hell und sauber. Im Allgemeinen wird es nicht mehr mechanisch bearbeitet und direkt verwendet, oder der Bearbeitungsaufwand ist gering, sodass die Metallausnutzung verbessert wird und eine große Menge an Bearbeitungsgeräten und Arbeitsstunden reduziert wird. Der Preis des Gusses ist einfach; der kombinierte Druckguss kann für andere metallische oder nichtmetallische Materialien verwendet werden. . Spart Montagezeit und spart Metall.

Nachteile des Druckgusses

Obwohl Druckguss viele Vorteile bietet, gibt es auch einige Nachteile, die noch behoben werden müssen. Wie zum Beispiel:

1). Da beim Druckgießen das flüssige Metall eine hohe Geschwindigkeit aufweist und der Fließzustand instabil ist, wird das allgemeine Druckgussverfahren angewendet. Im Inneren des Gussstücks bilden sich leicht Poren, die Dehnung ist nicht gut und die Wärmebehandlung kann nicht durchgeführt werden.

2) Druckguss ist bei komplexen konkaven Gussteilen schwierig;

3) Legierungen mit hohem Schmelzpunkt (wie Kupfer, Eisenmetalle) haben beim Druckguss eine geringere Lebensdauer.

4). Es ist nicht für die Kleinserienproduktion geeignet. Der Hauptgrund dafür ist, dass die Herstellungskosten des Druckgussverfahrens hoch sind, die Druckgussmaschine eine hohe Produktionseffizienz aufweist und die Kleinserienproduktion unwirtschaftlich ist.

5). Die Kosten für Ausrüstung und Formen sind hoch.

Niederdruckguss

Eigenschaften

(1) Druck und Geschwindigkeit beim Gießen können eingestellt werden, sodass es auf verschiedene Formen (wie Metalltypen, Sandtypen usw.) angewendet werden kann und verschiedene Legierungen und Gussteile unterschiedlicher Größe gegossen werden können.

(2) Der Fülltyp mit Bodeneinspritzung und Metallflüssigkeitsfüllung ist stabil und es gibt kein Spritzphänomen, wodurch das Einschließen von Gas und das Ausspülen der Wand und des Kerns vermieden und die Qualifikationsrate des Gussteils verbessert werden kann.

(3) Das Gussstück wird unter Druck kristallisiert. Das Gussstück weist eine kompakte Struktur, klare Konturen, eine glatte Oberfläche und hohe mechanische Eigenschaften auf, was insbesondere für das Gießen großer, dünnwandiger Teile von Vorteil ist.

(4) Durch den Wegfall des Zuführsteigrohrs wird die Metallausnutzungsrate auf 90 % bis 98 % erhöht.

(5) Geringe Arbeitsintensität, gute Arbeitsbedingungen, einfache Ausrüstung, leichte Mechanisierung und Automatisierung. [1]

Vorteile und Nachteile (im Vergleich zum Schwerkraft-Goldguss)

Vorteile und Nachteile

Vorteil:

1) Die Gussauslastung ist sehr hoch. (85~95%)

Da keine Steig- und Angusskanäle vorhanden sind und der Anguss klein ist, können Materialkosten und Bearbeitungszeit erheblich reduziert werden.

2) Holen Sie sich das perfekte Casting.

Es bildet sich leicht eine gerichtete Erstarrung und weist nur wenige innere Defekte auf.

3) Es kommt zu weniger Gas- und Schuttanteilen.

Die Druckbeaufschlagungsgeschwindigkeit kann geändert werden und die Schmelze wird durch laminare Strömung eingefüllt.

4) Es kann ein Sandkern verwendet werden.

5) Es lässt sich leicht automatisieren und kann in mehreren Jobs und Prozessen eingesetzt werden.

6) Wird nicht durch die Kompetenz des Bedieners beeinflusst.

7) Das Material wird in einem breiten Spektrum verwendet.

8). Zur Leistungssteigerung kann eine Wärmebehandlung durchgeführt werden.

Tabelle 5.1 Materialausnutzungsgrad der einzelnen Gießverfahren

Verfahren Schwerkraft-Goldguss Hochdruckguss Niederdruckguss

Materialausnutzungsgrad (%) 45~55 50~60 85~95

Nachteile:

1) Der Freiheitsgrad des Gate-Schemas ist gering, was das Produkt begrenzt.

(Angussposition, Mengenbegrenzung, Änderung der Innenwandstärke des Produkts usw.)

2) Der Gießzyklus ist lang und die Produktivität gering.

Um die gerichtete Erstarrung und die Fließfähigkeit der Schmelze aufrechtzuerhalten, ist die Formtemperatur hoch und die Erstarrungsrate niedrig.

3) Die Struktur in der Nähe des Tors ist dicker und die mechanischen Eigenschaften des unteren Profils sind nicht hoch.

4) Umfassendes und striktes Management (Temperatur, Druck usw.) ist erforderlich [1]