- nach Hause

- >

- Nachrichten

- >

- Druckgussfertigung

- >

- Wie wählt man Druckgussmaschinen aus?

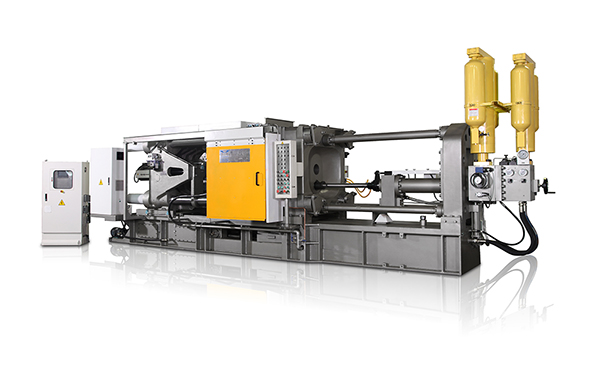

Wie wählt man Druckgussmaschinen aus?

Klassifizierung der Druckgussmaschinen

Druckgussmaschinen lassen sich in verschiedene Kategorien unterteilen. Je nach Anwendungsbereich unterscheidet man zwischen allgemeinen und speziellen Druckgussmaschinen. Je nach Schließkraft unterscheidet man zwischen kleinen Maschinen (≤ 4.000 kN), mittleren Maschinen (4.000 kN bis 10.000 kN) und Großmaschinen (≥ 10.000 kN). Die Klassifizierung erfolgt in der Regel nach Maschinenaufbau, Position der Einspritzkammer (im Folgenden Druckkammer genannt) und den Betriebsbedingungen. Druckgussmaschinen werden im Allgemeinen in zwei Typen unterteilt: Heißpresskammer und Kaltpresskammer. Je nach Aufbau und Anordnung der Druckkammern unterscheidet man horizontale und vertikale Maschinen. Die Schließkammern von Heißpresskammer-Druckgussmaschinen und Kaltpresskammer-Druckgussmaschinen sind identisch, unterscheiden sich jedoch in den Einspritz- und Gießmechanismen. Die Druckkammer der Heißpresskammer-Druckgussmaschine ist eng mit dem Ofen integriert, während die Druckkammer der Kaltpresskammer-Druckgussmaschine vom Ofen getrennt ist.

Heißpresskammer

Bei einer Warmkammer-Druckgussmaschine werden die Einspritzkammer und der Einspritzstempel in geschmolzenes Metall eingetaucht. Die Einspritzkammer ist über einen Schwanenhals mit dem Angusskanal verbunden. Die Maschine eignet sich zum Druckgießen von niedrigschmelzenden Nichteisenlegierungen wie Zink und Blei. Sie findet breite Anwendung in der Automobil- und Motorradindustrie, der Instrumentierung, der täglichen Eisenwarenindustrie, Haushaltsgeräten und anderen Industriezweigen. Die Druckkammer ist je nach Aufbau und Anordnung horizontal und vertikal unterteilt. In der Warmpresskammer wird der Schmelztiegel für das Metall an der Maschine befestigt. Im Tiegel ist ein Kolbenmechanismus zum hydraulischen Einspritzen der Form eingebaut. Die Warmpresskammer-Druckgussmaschine spritzt das Metall mithilfe von Hydraulikluft direkt hydraulisch in die Form, sodass kein Kolbenmechanismus erforderlich ist.

Die Warmpresskammer-Druckgussmaschine wird hauptsächlich zum Druckgießen von Legierungen mit niedrigerem Schmelzpunkt wie Zink und Zinn verwendet.

Kalte Druckkammer

Bei einer Kaltkammer-Druckgussmaschine handelt es sich um eine Druckgussmaschine, bei der die Einspritzkammer und der Einspritzstempel nicht in die Metallschmelze eintauchen. Die Metallschmelze wird stattdessen in ausreichender Menge in die Einspritzkammer gegossen und eingespritzt. Das Einspritzen erfolgt vertikal, offensichtlich nach dem Spritzgießen der Warmdruckgussmaschine. Die typische und ausgereifte vertikale Kaltkammer-Druckgussmaschine wurde 1927 vom tschechischen Ingenieur Josef Polak erfunden. Die horizontale Kaltkammer-Druckgussmaschine wurde Anfang der 1920er Jahre entwickelt und hergestellt. Sie bietet mehrere Vorteile, insbesondere ist das einmalige Arbeitszyklusprogramm einfacher als bei einer vertikalen Kaltkammer-Druckgussmaschine. Nach über zehn Jahren der Verbesserung und schrittweisen Etablierung hat sie sich in Europa und den USA weit verbreitet.

Bei der Kaltkammer-Druckgussmaschine wird das Metall außerhalb der Maschine geschmolzen und anschließend mit einem Löffel in die Kompressionskammer gegeben. Je nach Bewegungsrichtung des Kompressionskolbens kann zwischen vertikalen und horizontalen Kaltkammer-Druckgussmaschinen unterschieden werden. Bei der vertikalen Kaltkammer-Druckgussmaschine wird das geschmolzene Metall in die Kompressionskammer geleitet, wo es vom Kompressionskolben hydraulisch in die Form gespritzt wird. Überschüssiges Metall wird vom anderen Kolben herausgedrückt. Die horizontale Kaltkammer-Druckgussmaschine ist identisch mit der vertikalen, außer dass sich der Kolben horizontal bewegt. Die meisten modernen Druckgussmaschinen sind horizontal.

Mit der Kaltpresskammer-Druckgussmaschine kann ein Metall mit einem höheren Schmelzpunkt, beispielsweise eine Kupferlegierung, druckgegossen werden.

Auswahlprinzip für Druckgussmaschinen

Die Druckgussmaschine muss die Anforderungen an die Präzision von Druckgussteilen erfüllen. Die technischen Parameter der Druckgussmaschine müssen den Anforderungen der Druckgussproduktion entsprechen. Gleichzeitig müssen Genauigkeit und Leistung den Anforderungen der einschlägigen Normen entsprechen. Generell gelten folgende Auswahlkriterien:

Verstehen Sie die Art und Eigenschaften von Druckgussmaschinen;

Unter Berücksichtigung der Art der Legierung von Druckgussteilen und der damit verbundenen Anforderungen, Druckgussmaschine

Die ausgewählte Druckgussmaschine sollte den Einsatzbedingungen und technischen Anforderungen des Druckgusses entsprechen;

Die ausgewählte Druckgussmaschine sollte hinsichtlich Leistung, Parametern, Effizienz und Sicherheit einen gewissen Spielraum aufweisen, um eine zufriedenstellende Ausbeute, Produktivität und Sicherheit zu gewährleisten.

Unter der Voraussetzung, den vierten Punkt sicherzustellen, sollten auch die Zuverlässigkeit und Stabilität der Maschine berücksichtigt und dementsprechend eine Druckgussmaschine mit angemessenem Preis-Leistungs-Verhältnis ausgewählt werden.

Für den Produktionsumfang mit vielen Varianten von Druckgussteilen und einem kleinen Produktionsvolumen ist es unter der Voraussetzung der Sicherstellung des vierten Punktes notwendig, kompatible Spezifikationen wissenschaftlich auszuwählen, sodass die einzubeziehenden Varianten abgedeckt werden und die Anzahl der Druckgussmaschinen reduziert wird.

Unter den verschiedenen technischen Indizes und Leistungsparametern der Druckgussmaschine ist zunächst die Einspritzleistung zu beachten. Bei gleichen oder ähnlichen Spezifikationen ist es vorzuziehen, ein Modell mit einem breiten Parameterbereich der Einspritzleistung auszuwählen.

Wo immer möglich, sind mechanisierte oder automatisierte Geräte von Vorteil, um Produktqualität, Produktivität, sichere Produktion, Unternehmensführung und Kostenrechnung zu verbessern.

Bewerten Sie die Auswirkungen der ausgewählten Druckgussmaschine, einschließlich: Ausbeute, Produktivität, Ausfallrate, Wartungshäufigkeit und Arbeitsaufwand, Leistungsstabilität, Betriebszuverlässigkeit und Sicherheit.