- nach Hause

- >

- Nachrichten

- >

- Unternehmens-News

- >

- Automatisierung der Nachbearbeitung von Druckgussteilen: Ein Leitfaden für die gesamte Prozesskette

Automatisierung der Nachbearbeitung von Druckgussteilen: Ein Leitfaden für die gesamte Prozesskette

In unserem letzten Artikel haben wir einen Guss auf der Core Die Casting Island geschmiedet. Doch wie jeder erfahrene Druckgussfachmann weiß, leidet die Qualität eines Teils oft in der Nachbearbeitung, und die Kosten steigen rasant. Diese traditionelle Handarbeit – schmutzig, laut und gefährlich – ist ein bekannter Engpass im Druckguss und ein schwarzes Loch für die Qualitätskontrolle.

Dieser Artikel beantwortet die entscheidende Frage: Wie lässt sich die Nachbearbeitung von Druckgussteilen automatisieren?

Teil II: Die nachgelagerte Wertschöpfungskette – Der DASEON-Vorteil über die gesamte Wertschöpfungskette

Eine moderne Nachbearbeitungslinie ist ein intelligentes System aus Robotern, Förderbändern und spezialisierten Automaten. Bei DASEON betrachten wir diese nicht als isolierte Geräte, sondern als kontinuierlichen, automatisierten Prozessablauf – einen Kernbestandteil unserer Komplettlösung für den Druckguss.

1. Station 1: Automatisiertes Trimmen (Entfernen des Anlenksystems)

Die Realität: Das traditionelle manuelle Nachbearbeiten mit Sägen oder Pressen ist nicht nur langsam, sondern auch extrem gefährlich. Noch wichtiger ist, dass es einen kritischen Punkt darstellt: Die Druckgussmaschine produziert mit hoher Geschwindigkeit, während sich die Teile stapeln und auf die Nachbearbeitung warten.

Die DASEON-Lösung: Wir integrieren eine [DASEON] Hochgeschwindigkeits-Hydraulikpresse direkt in die automatisierte Fertigungslinie. Das Gussteil wird von einem Roboter vom Kühlförderband entnommen, präzise in einer Entformungsmatrize positioniert und in einem einzigen Hub von der Presse sauber von Angüssen, Überläufen und starkem Grat befreit.

Der wahre Nutzen: Für einen Kunden aus der Automobilindustrie, der Strukturbauteile fertigt, sparte diese Fertigungszelle nicht nur drei Mitarbeiter pro Schicht ein. Vor allem aber synchronisierte sich ihr Zyklus perfekt mit dem 45-Sekunden-Zyklus der Druckgießmaschine. Dadurch wurde ein kritischer Engpass im Druckgussprozess beseitigt und ein echter Ein-Stück-Fluss erreicht, bei dem ein Teil gegossen und ein Teil beschnitten wird – ohne Zwischenprodukte.

2. Station 2: Automatisierte Endbearbeitung (Entgraten & Polieren)

Die Realität: Nach dem Abdrehen sind die feinen Trenngrate oder die inneren Querbohrungsgrate beim manuellen Schleifen eine Katastrophe. Hier versagt die Qualitätskontrolle im Druckguss. Ein subjektives Gefühl ist kein messbarer Standard; die Qualität ist uneinheitlich und hängt von der Erfahrung und Laune des Arbeiters ab.

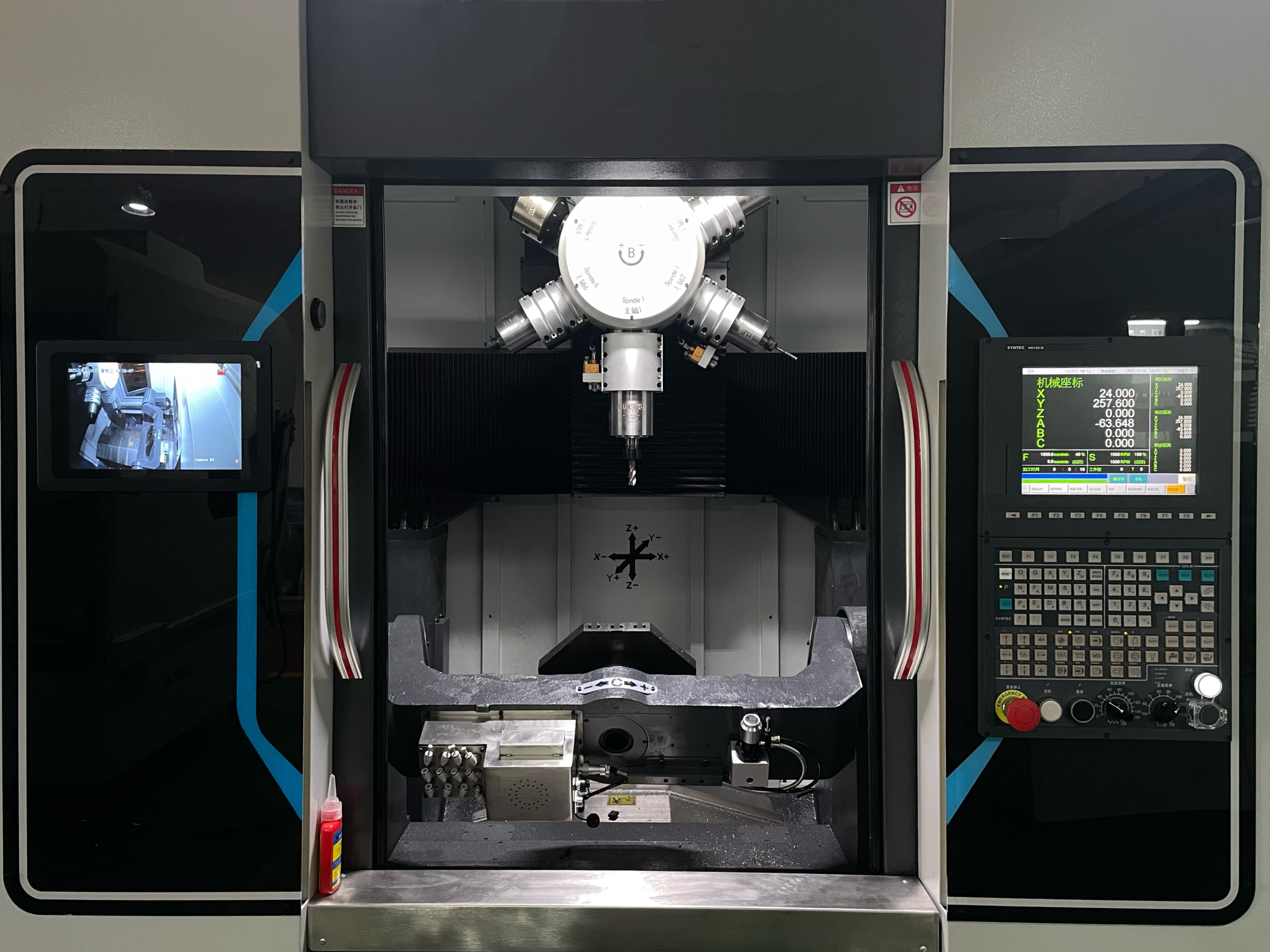

Die DASEON-Lösung: Wir ersetzen das Gefühl durch Daten und Programmierung. Das Werkstück wird an eine DASEON-CNC-Entgratungsmaschine oder eine Roboterpolierzelle übergeben. Ausgestattet mit Kraftregelungssystemen führt der Roboter eine präzise Bürste oder ein Fräswerkzeug mit gleichmäßigem Druck und exakter Bahn über jede Kante.

Der wahre Mehrwert: Bei einem hochwertigen Armaturenprojekt erreichte der Kunde mit manueller Polierarbeit für Oberflächen der Güteklasse A lediglich 60–70 %. Die Roboterpolierzelle von DASEON mit ihrer präzisen Kraftregelung steigerte die Ausbeute beim ersten Poliergang auf über 95 %. So garantieren Sie eine perfekte Oberflächengüte beim Druckguss und sichern gleichzeitig hohe Prozesskonstanz und -vorhersagbarkeit.

3. Station 3: Automatisierte Oberflächenverstärkung und -reinigung

Die Realität: Viele Gussteile, insbesondere tragende, müssen nicht nur gut aussehen, sondern auch haltbar sein. Dazu ist es notwendig, innere Spannungen im Guss zu beseitigen und eine saubere, vorbereitete Oberfläche für die Lackierung bereitzustellen.

Die DASEON-Lösung: Das Werkstück wird automatisch von der Entgratstation in eine DASEON-Strahlanlage transportiert. Wir wählen den Anlagentyp passend zum Werkstück aus: Trommelbandstrahlanlage (für kleine, unempfindliche Werkstücke), Drahtgewebebandstrahlanlage (für dünne oder flache Werkstücke, die einen stabilen Transport benötigen) oder Hängeschienenstrahlanlage (für große, komplexe Werkstücke).

Der wahre Nutzen: Hochgeschwindigkeits-Kugelstrahlen erfüllt in wenigen Minuten drei Funktionen in einem Verfahren: Es entfernt Oxide, vereinheitlicht die Oberflächengüte des Druckgussteils und – am wichtigsten – erzeugt Druckspannungen (Kugelstrahlen), wodurch die Dauerfestigkeit des Bauteils erhöht wird. Dies ersetzt umweltschädliche Verfahren wie das Beizen mit Säure.

Wir haben nun die Struktur einer "Lights-Out"-Zelle abgebildet, von der Kerninsel bis zur automatisierten nachgelagerten Linie. Dabei geht es nicht nur um Maschinen; die Komplettlösung von DASEON für den Druckguss bietet einen zuverlässigen, automatisierten Prozessablauf als wahren Mehrwert.