- nach Hause

- >

- Nachrichten

- >

- Unternehmens-News

- >

- Druckgussautomatisierung: Aufbau der Kerninsel einer unbeaufsichtigten Zelle

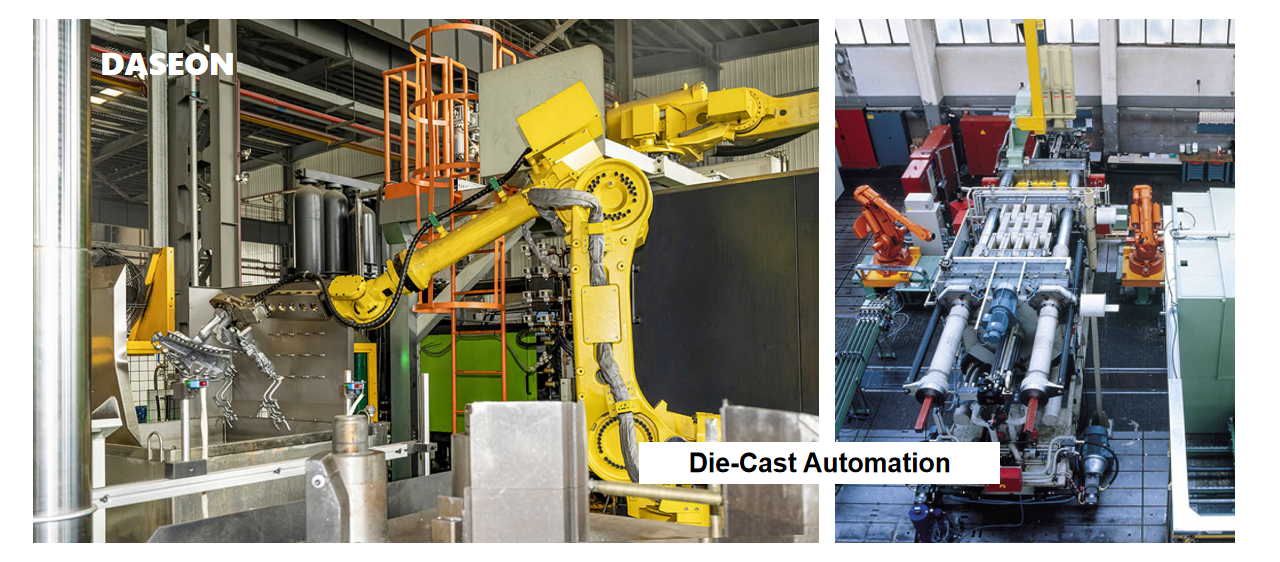

Druckgussautomatisierung: Aufbau der Kerninsel einer unbeaufsichtigten Zelle

Die traditionelle Druckgusserei steht vor einer existenziellen Herausforderung durch eine globaleArbeitskräftemangel im Druckguss, steigende Kosten und strenge Qualitätsanforderungen. Die Lösung ist die "Lights-Out"-Zelle – ein komplettes, datengesteuertes Automatisierungssystem. Dieser erste Artikel unserer Serie bietet einen Panoramablick auf das Herzstück dieses Automatisierungszyklus: die Core Die Casting Island und ihre synergetische Ausrüstung.

Teil I: Die zentrale Druckgussinsel – Das Herz des Automatisierungszyklus

Die "Core Die Casting Island" ist der schnellste und komplexeste Knotenpunkt in der gesamten automatisierten Zelle. Sie arbeitet mit der Druckgussmaschine als sein Gehirn, das alle Peripheriegeräte in einem Hochgeschwindigkeits-Kreislauf mit geschlossenem Kreislauf steuert, um geschmolzenes Metall in ein geformtes Teil umzuwandeln.

In der Full-Chain-Lösung von DASEON besteht dieses Herzstück aus mehreren Schlüsselkomponenten, die zusammenarbeiten, um reale Herausforderungen zu lösen:

1. Das [DASEON]Druckgussmaschine: Der zentrale Knotenpunkt und das Gehirn

Der Druckgussmaschineist die Kommandozentrale für alle Aktionen. In einer Zeit, in der Kunden 100%ige Qualitätsrückverfolgbarkeit verlangen, ist das fortschrittliche SPS-Steuerungssystem nicht nur ein Koordinator, sondern eine Art Blackbox. Es orchestriert präzise das Timing jedes Peripheriegeräts und zeichnet Geschwindigkeit, Druck und Zeitkurven jedes einzelnen Schusses auf und liefert so die entscheidenden Daten, die zur Lösung von Prozessproblemen und zur Erfüllung von Kundenaudits erforderlich sind.

2. Das [DASEON]Automatische Schöpfmaschine: Die erste Verteidigungslinie gegen menschliches Versagen

Schmerzpunkt der Branche:Das manuelle Schöpfen ist eine Hauptursache für Prozessinstabilität. Ermüdung des Bedieners und Schätzfehler führen zu Gewichtsschwankungen von Schuss zu Schuss (±5 % oder mehr), die direkt zu Gratbildung, unzureichender Füllung oder Schrumpfung führen.

DASEON-Lösung:Der Servo-angetriebeneAutomatische Schöpfmaschineeliminiert diese menschliche Variable vollständig. Es liefert ein konsistentes Schussgewicht mit hoher Präzision (z. B. innerhalb von ±1,5 %), was die Grundvoraussetzung für einen stabilen Prozess und geringere Ausschussraten ist.

Falldaten:Bei einem aktuellen Automobilprojekt konnte einer unserer Kunden seine Ausschussrate, die auf uneinheitliche Schussgrößen zurückzuführen war, allein durch die Implementierung unseres Servo-Schöpfsystems um 3–4 Prozentpunkte senken.

3. Das [DASEON]Hydraulische Formklemmen: Der Grundstein für Sicherheit und Effizienz

Schmerzpunkt der Branche:Der Trend zu Bestellungen mit hoher Produktvielfalt und geringem Volumen macht häufige Werkzeugwechsel zur neuen Normalität. Das traditionelle manuelle Verschrauben kann Stunden dauern und die Gesamtanlageneffektivität (OEE) beeinträchtigen.

DASEON-Lösung:Hydraulische Formklemmen sorgen dafür, dass die Form auch bei hohem Einspritzdruck stabil bleibt und verhindern so die Bildung von Grat. Und was noch wichtiger ist: Sie ermöglichen einen schnellen Formwechsel.

Falldaten:Einer unserer Kunden aus dem 3C-Elektronikbereich, der mehrmals täglich Formen wechselt, konnte mit unserem QMC-System die durchschnittliche Werkzeugwechselzeit von 2,5 Stunden auf unter 20 Minuten reduzieren. Dadurch verlängerte sich die effektive Produktionszeit pro Maschine und Tag um zwei bis drei Stunden, was zu einer deutlichen Steigerung der Gesamtanlageneffektivität (OEE) führte.

4. Automatisches Sprühen und das [DASEON]Automatischer Extraktor: Flucht aus der Hochtemperatur- und Hochrisikozone

Schmerzpunkt der Branche:Das Sprühen und Entnehmen aus einer heißen Form ist die gefährlichste und arbeitsintensivste Arbeit in der Werkstatt. Sie ist der Kern des Problems des Arbeitskräftemangels in der Druckgussbranche.

DASEON-Lösung:Ein Auto-Sprühroboter und ein automatischer Entformer ersetzen diese risikoreiche Aufgabe perfekt. Der Entformer, ein unverzichtbares Werkzeug für alle, die die Zykluszeit beim Druckguss verkürzen möchten, fährt in die Form ein, greift das heiße Teil und entnimmt es sanft – und das alles nach einem konstanten, optimierten Zeitablauf.

Falldaten:Bei einem industriellen Wohnungsbauprojekt schwankte der manuelle Entnahmezyklus eines Kunden zwischen 45 und 60 Sekunden, was zu erheblichen Temperaturschwankungen in der Form führte. Unser Servo-Entnahmegerät stabilisierte den Gesamtzyklus bei konstanten 42 Sekunden. Dies steigerte nicht nur die Leistung um über 10 %, sondern führte auch zu einer stabilen Formtemperatur, was wiederum die Maßhaltigkeit der Gussteile deutlich verbesserte.

Fazit und Ausblick

Von automatisiertem Schöpfen, präzisem Sprühen, sicherem Spannen, Hochgeschwindigkeits-Einspritzen bis hin zur stabilen Entnahme bildet diese Druckgussinsel, die aus DASEONs Kernausrüstung gebaut wurde, ein geschlossenes Kreislaufsystem, das ohne manuelle Eingriffe mit hoher Geschwindigkeit läuft. Es nutzt reale Daten, um auf die vier Kernsorgen der Branche zu reagieren: Kosten, Effizienz, Qualität und Sicherheit.

Dies ist jedoch erst der Anfang der Reise des Teils. Der Extraktor hat lediglich ein "raw-Gussteil mit Anschnitten und Graten freigegeben. In unserem nächsten Artikel begleiten wir dieses Teil in die zweite Stufe der automatisierten Zelle – die nachgelagerte Nachbearbeitungslinie – und untersuchen, wie es automatisch in Hydraulikpressen, Strahlanlagen und Poliermaschinen eingespeist wird, um zum fertigen Produkt zu werden. Bleiben Sie dran!