- nach Hause

- >

- Nachrichten

- >

- Druckgussfertigung

- >

- Fehleranalyse: Gratbildung beim Druckguss verstehen und kontrollieren

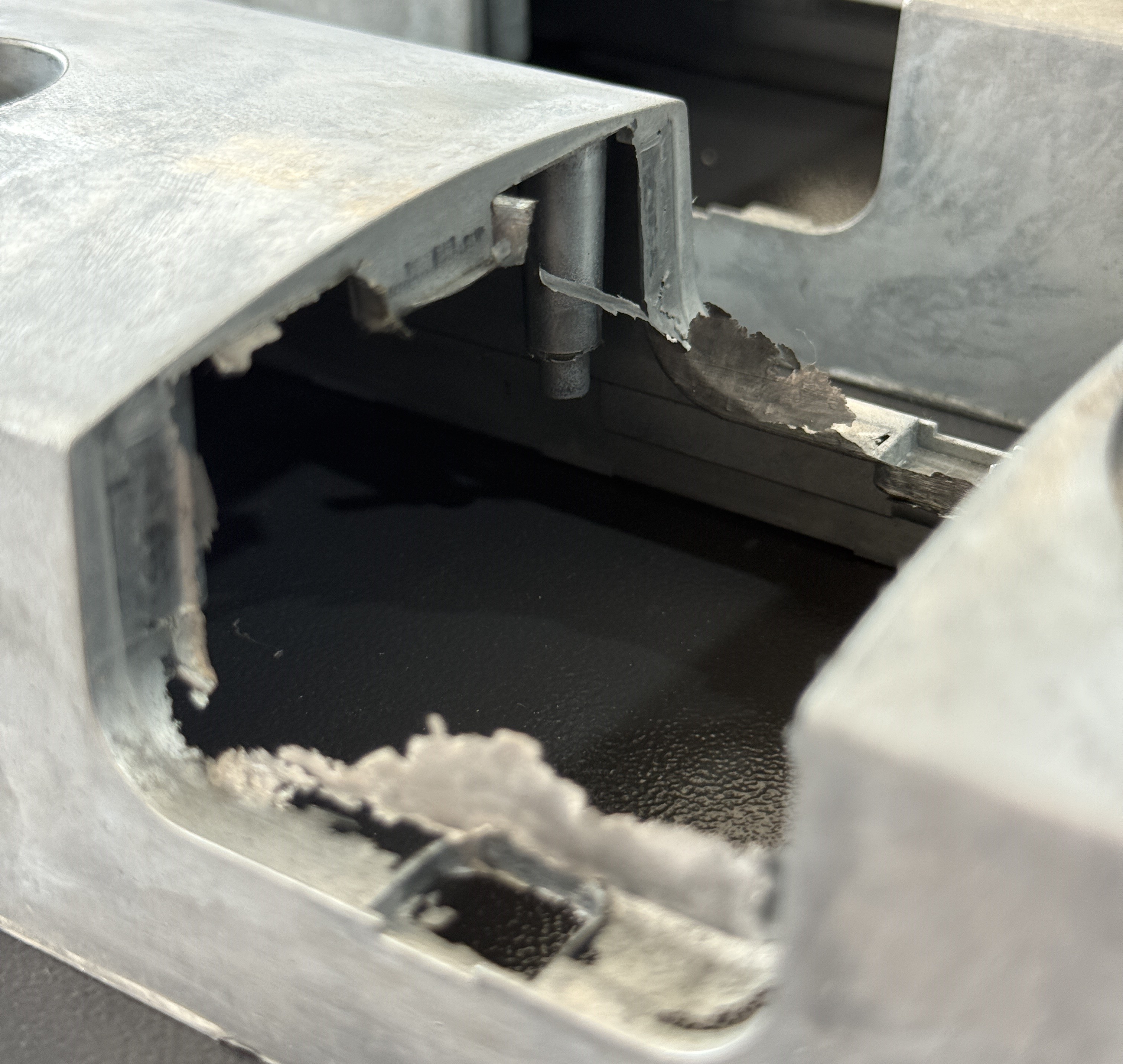

Fehleranalyse: Gratbildung beim Druckguss verstehen und kontrollieren

Im Bereich der Präzisionsfertigung ist jedes Detail eines Druckgussteils entscheidend. Unter diesen, "blinkend" (auch bekannt als Grate oder Rippen) ist einer der häufigsten Defekte in Druckgussproduktion. Seine Anwesenheit beeinträchtigt nicht nur die Ästhetik eines Produkts, sondern kann auch zu Funktionsstörungen führen und die Nachbearbeitungskosten erhöhen. Dieser Artikel bietet einen detaillierten Einblick in die Definition und Ursachen von Blitzen sowie eine Reihe effektiver Strategien zu deren Vorbeugung und Kontrolle, die Unternehmen dabei helfen sollen, die Produktqualität zu verbessern.

Was ist Druckguss-Blinken?

Als Gratbildung bezeichnet man überschüssiges geschmolzenes Metall, das während des Druckgussprozesses aus der Trennlinie, den Einsätzen oder den Schieberspalten der Form austritt und zu einem dünnen, scharfkantigen Metallfilm erstarrt. Obwohl die Schicht typischerweise nur 0,1 bis 0,3 mm dick ist, kann Gratbildung die Maßgenauigkeit und Passung eines Druckgussteils beeinträchtigen und sogar die Form beschädigen, was die innere Integrität des Produkts beeinträchtigt.

Analyse der Blinkursachen

Das Auftreten von Blitzen ist kein zufälliges Phänomen, sondern in der Regel das Ergebnis einer Kombination von Faktoren, die mit der Ausrüstung, der Form und dem Verfahren zusammenhängen.

1. Geräte- und prozessbedingte Ursachen:

Unzureichende Klemmkraft: Die Schließkraft der Druckgussmaschine ist falsch eingestellt oder zu gering, um der Hochdruck-Einspritzkraft entgegenzuwirken, wodurch sich die Trennlinie der Form öffnet.

Übermäßige Einspritzgeschwindigkeit: Die Einspritzgeschwindigkeit bzw. Druckspitze ist zu hoch, wodurch das geschmolzene Metall mit zu hoher Geschwindigkeit auf die Form trifft, was die Beanspruchung der Schließkraft verstärkt.

Plattenfehlausrichtung: Die Parallelität zwischen der beweglichen und der stationären Platte liegt außerhalb der Toleranz, was eine dichte Abdichtung beim Schließen der Form verhindert.

2. Schimmelbedingte Ursachen:

Schimmelverschleiß: Lücken in der Passung der Form, beispielsweise zwischen Führungsstiften, Buchsen oder Schiebern, haben sich durch Verschleiß vergrößert und bieten einen Fluchtweg für geschmolzenes Metall.

Unzureichende Formsteifigkeit: Die strukturelle Konstruktion der Form ist unzureichend, da ihr die nötige Steifigkeit fehlt, um der Verformung durch den Hochdruckschuss standzuhalten.

Unebene Trennfläche: Die Trennfläche der Form wurde entweder nicht gründlich gereinigt oder ist durch den langfristigen Gebrauch uneben geworden, wodurch die Dichtheit der Form beeinträchtigt wird.

Prävention und Kontrolle: Ein umfassender Ansatz

Um das Flashing-Problem grundlegend zu lösen, ist eine systematische Lösung erforderlich, die Hardware, Formendesign und die Nachbearbeitungsphase umfasst.

Hardware-Garantie: Der erste Schritt besteht darin, eine Druckgussmaschine mit überlegener Leistung auszuwählen. Moderne Druckgussmaschinen zeichnen sich durch eine höhere Spannpräzision, ein stabileres Einspritzsystem und eine stärkere Spannkraft aus, wodurch die Wahrscheinlichkeit von Gratbildung an der Quelle verringert wird.

Werkzeugoptimierung: Stellen Sie sicher, dass die Form ausreichend steif ist. Formenbau Überlauföffnungen und Angusskanäle sollten sorgfältig berücksichtigt werden. Regelmäßige Wartung der Form und Reinigung der Trennflächen sind ebenfalls wichtig, um eine glatte und dichte Abdichtung zu gewährleisten.

Parameteranpassung: Durch die Optimierung von Einspritzgeschwindigkeit, Druck und Temperatur kann das geschmolzene Metall gleichmäßig in den Formhohlraum fließen. Dies reduziert die Auswirkungen auf die Form und verringert das Risiko eines Überlaufs.

Automatisierte Nachbearbeitung: Auch bei optimierten Prozessen zur Minimierung von Blitzen bleibt die Nachbearbeitung unverzichtbar. Effizient Entgrat- und Polierwerkzeuge, wie die automatisierte Maschine von Daseon, kann winzige Grate präzise entfernen und so die Konsistenz von Druckgussqualität, während gleichzeitig die Produktionseffizienz deutlich gesteigert und die Kosten kontrolliert werden.

Durch die Kombination hochwertiger Ausrüstung, strenger Prozesskontrolle und intelligenter Nachbearbeitungswerkzeuge können Druckgussunternehmen Gratfehler deutlich reduzieren oder sogar eliminieren und so letztendlich ihre Ziele hinsichtlich Effizienz und Qualität erreichen.