- nach Hause

- >

- Nachrichten

- >

- Druckgussfertigung

- >

- Auswahl des richtigen Gießverfahrens: Hochdruck-, Niederdruck- und Schwerkraft-Kokillenguss im Vergleich

Auswahl des richtigen Gießverfahrens: Hochdruck-, Niederdruck- und Schwerkraft-Kokillenguss im Vergleich

I. Druckguss (HPDC): Das am weitesten verbreitete und effizienteste Kernverfahren

Druckguss ist derzeit das gängigste und effizienteste Verfahren im Druckgussbereich. Dabei wird geschmolzenes Metall mit hoher Geschwindigkeit und hohem Druck in eine Form gespritzt. Je nach Einspritzmechanismus wird das Verfahren in zwei Kategorien unterteilt: Warmkammer- und Kaltkammerverfahren.

Warmkammer-Druckguss:Der Einspritzmechanismus wird direkt in die Metallschmelze eingetaucht und eignet sich daher für niedrigschmelzende Legierungen (z. B. Zink, Magnesium). Zu den Vorteilen zählen hohe Zyklusgeschwindigkeiten (bis zu 15+ Zyklen pro Minute) und einfache Automatisierung. Die Schließkraft ist jedoch begrenzt (typischerweise ≤ 400 Tonnen), was die Herstellung großer Teile erschwert.

Kaltkammer-Druckguss:Vor jedem Schuss wird geschmolzenes Metall in die Schusskammer geschöpft und steht nicht in ständigem Kontakt mit dem Einspritzmechanismus. Dadurch eignet sich das Verfahren für hochschmelzende Legierungen (z. B. Aluminium, Kupfer). Zu den Vorteilen gehört die Fähigkeit, deutlich höheren Einspritzdrücken (1.500–25.000 psi) standzuhalten, was die Herstellung komplexer, dünnwandiger Komponenten ermöglicht. Die Zykluszeit ist jedoch etwas länger als beim Warmkammerverfahren.

HPDC kann effizient Teile produzieren mitkomplexe Formen, hohe Festigkeit und hervorragende Oberflächengüteund wird häufig in Bereichen wie Automobilpumpengehäusen, Ventilkomponenten und Gehäusen für Unterhaltungselektronik verwendet.

II. Niederdruck- und Schwerkraft-Kokillenguss: Ergänzende Nicht-Hochdruck-Verfahren für spezielle Anforderungen

Neben dem HPDC dienen Niederdruck- und Schwerkraft-Kokillenguss als ergänzende Verfahren für spezifische Szenarien wiegroße, komplexe Teile und kostengünstige Kleinserienfertigung:

Niederdruckguss(LPDC):Geschmolzenes Metall wird mit geringem Druck (von wenigen bis mehreren zehn Bar) in die Form gepresst, was einen sanfteren Füllvorgang ermöglicht. Der Vorteil liegt in einer deutlichen Reduzierung der Gas- und Schrumpfporosität, was zu dichteren Gussteilen führt. Es eignet sich ideal für Produkte, die eine hohe Luftdichtheit erfordern, wie z. B. Autoräder und Motorblöcke, und sorgt durch die Reduzierung des Anlagendruckbedarfs für ein ausgewogenes Verhältnis von Qualität und Kosten.

Kokillenguss:Nutzt die Schwerkraft, um die Form auf natürliche Weise zu füllen. Seine Vorteile sind niedrige Anlagenkosten und Prozessflexibilität, wodurch es sich für kleine Chargen oder große, unregelmäßig geformte Gussteile (wie Werkzeugmaschinenbetten und große Ventile) eignet. Obwohl die Produktionseffizienz geringer ist als bei HPDC, kann es kundenspezifische oder nicht in Massenproduktion gefertigte Anforderungen zu geringeren Kosten erfüllen. Es eignet sich auch gut für Teile mit dickeren Wänden und weniger komplexen Innenstrukturen, wie Bremssättel und Kolben.

III. Spezialprozesse: Fortschrittliche Technologien zur Beseitigung von Fehlern und zur Leistungssteigerung

Da die Industrie nachhohe Leistung, hohe DichteGussteile sind gewachsen, spezielle Verfahren wie Vakuum- und Squeeze-Casting wurden entwickelt, vor allem um häufige Gussfehler wie Gas- und Schrumpfporosität zu beheben:

Vakuum-Druckguss:Vor dem Einspritzen wird die Luft aus dem Formhohlraum evakuiert, wodurch die Gasporosität im Gussstück drastisch reduziert und dessen Dichte sowie mechanische Eigenschaften verbessert werden. Es ist ideal für Bauteile mit extrem hohen Anforderungen anLuftdichtheit und Festigkeit(wie Strukturteile für die Luft- und Raumfahrt und Zylinderköpfe von Automotoren) und weist eine dem herkömmlichen Druckguss ähnliche Produktionseffizienz auf, sodass es leicht industrialisiert werden kann.

Squeeze Casting:Dieses Verfahren vereint die Eigenschaften von "casting" und "forging." Während der Metallverfestigung wird hoher Druck angewendet, wodurch die Schrumpfporosität vollständig eliminiert wird und Gussteile mit Eigenschaften entstehen, die denen von Schmiedeteilen nahe kommen (z. B. Festigkeit, Dichte). Es wird häufig für hochfeste Strukturteile in High-End-Geräten (wie Fahrwerkskomponenten für Kraftfahrzeuge und kritische Teile für die Luft- und Raumfahrt) verwendet.

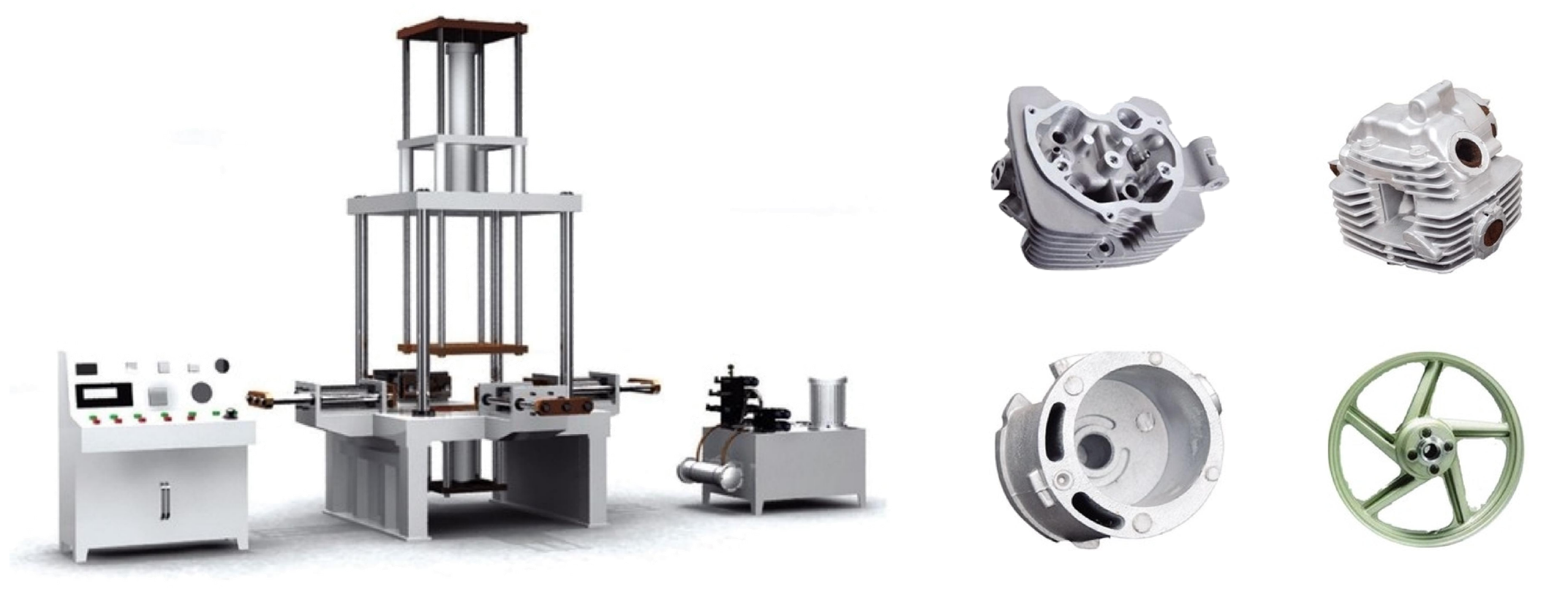

Ein tiefes Verständnis der Eigenschaften und Grenzen dieser Prozesse ist unsere Kernkompetenz als Anlagenbauer. BeiDASEONbieten wir umfassende Gusslösungen, von effizientenWarmkammer- und Kaltkammer-DruckgussmaschinenZuNiederdruck- und SchwerkraftgussanlagenGeeignet für hochwertige Komponenten. Wir legen Wert darauf, jedem Kunden den Herstellungsprozess zuzuordnen, der den Wert seines Produkts optimal steigert und ihm hilft, sich auf einem wettbewerbsintensiven Markt zu behaupten.