- nach Hause

- >

- Nachrichten

- >

- Druckgussfertigung

- >

- Grundprinzip des Druckgussverfahrens

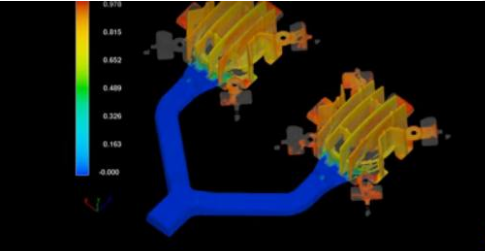

Grundprinzip des Druckgussverfahrens

1. Berücksichtigen Sie den Einspritzdruck: Es gibt schnelle Druck-, Füll-, Druckbeaufschlagungs- und Druckhaltephasen. Auch die Funktion ist unterschiedlich. Der Kolben befördert das geschmolzene Metall mit geringer Geschwindigkeit in den Hohlraum, bis dieser gefüllt ist.

Verdichtungsphase: Der Spritzstempel überträgt den Druck durch das erstarrende Material und das Metall des Kreuzungsteils auf den Hohlraum, sodass das erstarrende Metall unter Druck kristallisiert und dadurch eine dichte Struktur des Gussstücks entsteht. Die Länge der Haltezeit wird hauptsächlich durch die Eigenschaften der Druckgusslegierung, die Wandstärke des Gussstücks, das Gusssystem usw. bestimmt.

Abkühlphase: bezeichnet beim Druckgussverfahren die Zeit vom Ende der Druckhaltung bis zum Abgießen des Gussteils.

2. Füllzeit: Passen Sie die Füllzeit des Druckgusses an die Form des Produkts, den Grad der Wandstärke usw. an.

Im Druckgussprozess einer Druckgussmaschine sind folgende Parameter von entscheidender Bedeutung für die Qualität des Gussstücks: Verweilzeit der flüssigen Legierung im Becher, Stempelgeschwindigkeit bzw. Stempelbeschleunigung beim Anstoßen des Stempels in der Anspritzphase, Übergangspunkt von der ersten zur zweiten Einspritzphase bzw. Verdrängungshub jeder Einspritzphase, Stempelbeschleunigungs- und Füllzeit im Füllprozess (zweite Phase), Ladedruck und Druckbeaufschlagungszeit des flüssigen Metalls im Formhohlraum nach dem Einfüllen, Kondensationszeit des Gussstücks im Formhohlraum. Die wichtigsten Druckgussprozessspezifikationen, die sich aus den oben genannten Parametern ergeben, sind langsame Einspritzgeschwindigkeit, hohe Geschwindigkeit (Füllprozess), Geschwindigkeitsumschaltposition, Ladedruck und Abkühlzeit. Die langsame Einspritzgeschwindigkeit soll verhindern, dass die flüssige Legierung im Becher rollt und ihre Temperatur zu hoch wird, um kontrolliert zu werden. Die derzeit fortschrittlichste Steuerungsmethode ist eine 9-Segment-Langsamlaufregelung, die eine gleichmäßige Beschleunigungsbewegung und ein Rollen der Druckkammer simulieren kann. Die Möglichkeit der Gasbildung wird auf ein Minimum reduziert. Die hohe Geschwindigkeit wird auch als Sekundärgeschwindigkeit bezeichnet und ist die Geschwindigkeit des Stempels während des Füllvorgangs. Sie wird gesteuert, um während des Füllvorgangs einen guten Metallzerstäubungsfluss am inneren Anguss sicherzustellen. Die empfohlenen Daten können entsprechend der Struktur und Wandstärke des Gussstücks überprüft und dann entsprechend der Größe des Angusses und der Größe der Druckkammer in die Bewegungsgeschwindigkeit des Stempels umgerechnet werden. Die Geschwindigkeitsumwandlungsposition, auch als Zwei-Schnell-Umschaltposition bezeichnet, gibt an, wo der Stempel zu beschleunigen beginnt. Die Beschleunigung erfolgt, wenn der Becher vollständig gefüllt ist, und auch, wenn die flüssige Legierung den inneren Anguss erreicht, und noch stärker im Hohlraum. Diese nach dem Füllen eines Teils angesammelte Beschleunigung muss entsprechend den Produkteigenschaften und den bei der Produktion aufgetretenen Fehlern angepasst werden, um zu bestimmen, ob die Beschleunigungsposition angemessen ist. Die Beschleunigung hat vier Parameter, die gesteuert werden müssen.

Zuerst die Boost-Startposition,

Die zweite ist, Zeit zu schaffen,

Die dritte ist die Haltezeit,

Der vierte Faktor ist die Größe des Ladedrucks. Die Abkühlzeit, d. h. die Zeit, in der das unter Druck stehende Ende des Gussteils im Hohlraum verbleibt, verhindert hauptsächlich, dass das Gussteil vollständig erstarrt, die Form öffnet und Verformungen auswirft, und stellt auch ein Effizienzproblem dar.