Trennmittel

Marke :Daseon

Produktherkunft :China

Lieferzeit :30 Tage

1. Trennmittel

(1) Standard-Trennmittel für Aluminiumlegierungen

Produktname: Trennmittel für Aluminiumlegierungen (Entformungsmittel)

Verdünnungsverhältnisse: SP-618SGS (1:300) / SP-518SGS (1:200)

Aussehen: Milchig-weiße Flüssigkeit

Dichte: 0,97–1,0 | pH-Wert: 6–8 | Thermische Stabilität: 360–370 °C | Haltbarkeit: 12 Monate

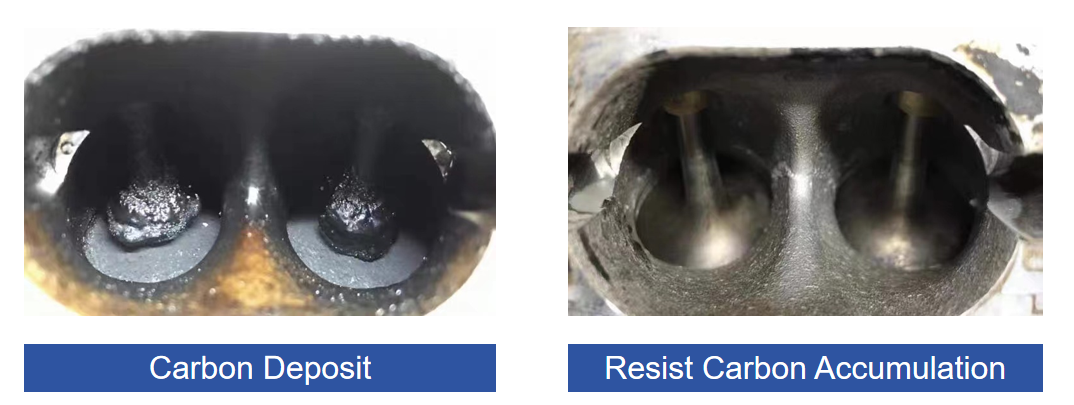

Dieses Trennmittel wurde mit importierten Additiven entwickelt und gewährleistet müheloses Entformen und eine problemlose Reinigung nach der Behandlung. Es verhindert das Anhaften von Kupferrohren, reduziert Kohlenstoffablagerungen und verlängert die Lebensdauer der Form. Gleichzeitig sorgt es für glänzende, fehlerfreie Oberflächen. Zertifiziert für niedrige VOC-Emissionen (SGS, MSDS, VOC-Konformität) bietet es höchste Bedienersicherheit durch minimale Rauch- und Geruchsentwicklung.

Die Formulierung kombiniert spezielle Trennmittel, Tenside und Korrosionsschutzmittel für eine sofortige Emulgierung. Hohe Verdünnungsverhältnisse, gepaart mit thermischer Belastbarkeit und Glanzverbesserung, erhöhen die Druckgusseffizienz, die Bauteilqualität und die Formhaltbarkeit.

(2) Hochleistungs-Trennmittel für Aluminiumlegierungen

Produktname: Trennmittel für Aluminiumlegierungen (Entformungsmittel) [Verbessert]

Verdünnungsverhältnis: SP-718SGS (1:300) | Thermische Stabilität: 390–400 °C

Aussehen: Milchig-weiße Flüssigkeit

Dichte: 0,97–1,0 | pH-Wert: 6–8 | Haltbarkeit: 12 Monate

Dieses hochwertige Trennmittel eignet sich hervorragend für Druckgussanwendungen mit hohen Temperaturen und verhindert Formhaftung und Kohlenstoffablagerungen für eine längere Werkzeuglebensdauer. Seine optimierte Formel sorgt für makellose Oberflächen und eine einfache Nachbearbeitung. Es ist für seine Umweltverträglichkeit zertifiziert (SGS, ESDS, VOC) und minimiert die Gefahren am Arbeitsplatz durch geringe Rauch- und Geruchsemissionen.

Die Formulierung mit fortschrittlichen Additiven, Tensiden und Glanzverstärkern ermöglicht eine schnelle Emulgierung und hervorragende Filmstabilität. Das hohe Verdünnungsverhältnis und die unübertroffene Trennleistung steigern die Produktivität, Komponentenkonsistenz und Kosteneffizienz bei anspruchsvollen Anwendungen.

(3) Zinklegierungs-Trennmittel

Produktname: Trennmittel für Zinklegierungen (Entformungsmittel)

Verdünnungsverhältnis: ZP-318SGS (1:200)

Dieses fortschrittliche Trennmittel nutzt importierte Additive und proprietäre Formeln, um eine hervorragende Entformungsleistung zu gewährleisten, ohne die Effizienz der Nachbearbeitung zu beeinträchtigen. Es verhindert Formhaftung, verhindert Oberflächenschwärzung und hält hohen Druckgusstemperaturen stand. Als umweltfreundliche Lösung zeichnet es sich durch geringen Geruch und minimale Rauchemissionen aus und sorgt so für einen sichereren Arbeitsplatz. Die verbesserte Reinigungsfähigkeit reduziert die Rückstandsbildung und verbessert die Produktqualität.

Dieses Trennmittel enthält spezielle Trennmittelzusätze, Tenside, Korrosionsinhibitoren und Glanzverstärker und emulgiert sofort nach der Verdünnung. Es bietet gleichbleibende Hochtemperaturbeständigkeit, optimale Oberflächenhelligkeit und verlängert die Lebensdauer der Form. Sein hohes Verdünnungsverhältnis und seine außergewöhnliche Trenneffizienz steigern die Produktivität und Bauteilqualität im Druckguss deutlich.

(4) Magnesiumlegierung-Druckguss-Trennmittel

Produktname: Trennmittel für Magnesiumlegierungen (Entformungsmittel)

Verdünnungsverhältnis: ZP-818SGS (1:100)

Dieses Trennmittel bildet einen dichten Schutzfilm auf den Werkzeugoberflächen und ermöglicht so einen reibungslosen Teileauswurf und eine schnelle Formkühlung, wodurch die Zykluszeiten verkürzt werden. Die Auswahl des geeigneten Trennmittels für Magnesiumlegierungen erfordert die Einhaltung wichtiger Kriterien:

Optimieren Sie Verdünnungsverhältnisse, Sprühvolumen und Luftblasparameter, um die Filmintegrität aufrechtzuerhalten.

Priorisieren Sie Formulierungen mit minimalem Formabrieb.

Vermeiden Sie einen übermäßigen Wachsgehalt, um die Ansammlung von Rückständen zu verhindern.

Passen Sie die Agenteneigenschaften an die Teilegeometrie an (z. B. dünnwandige Präzisionskomponenten).

Magnesiumlegierungen weisen eine geringe Formaffinität, schnelle Verfestigung und erhebliche Schrumpfung auf, was eine präzise Kontrolle der Trennmittelverträglichkeit erfordert. Kontaminationsrisiken bei Recyclingmaterialien und strenge Anforderungen an die Oberflächenbehandlung (z. B. Rostschutz, Beschichtung) unterstreichen die Notwendigkeit einer rückstandsfreien Leistung.

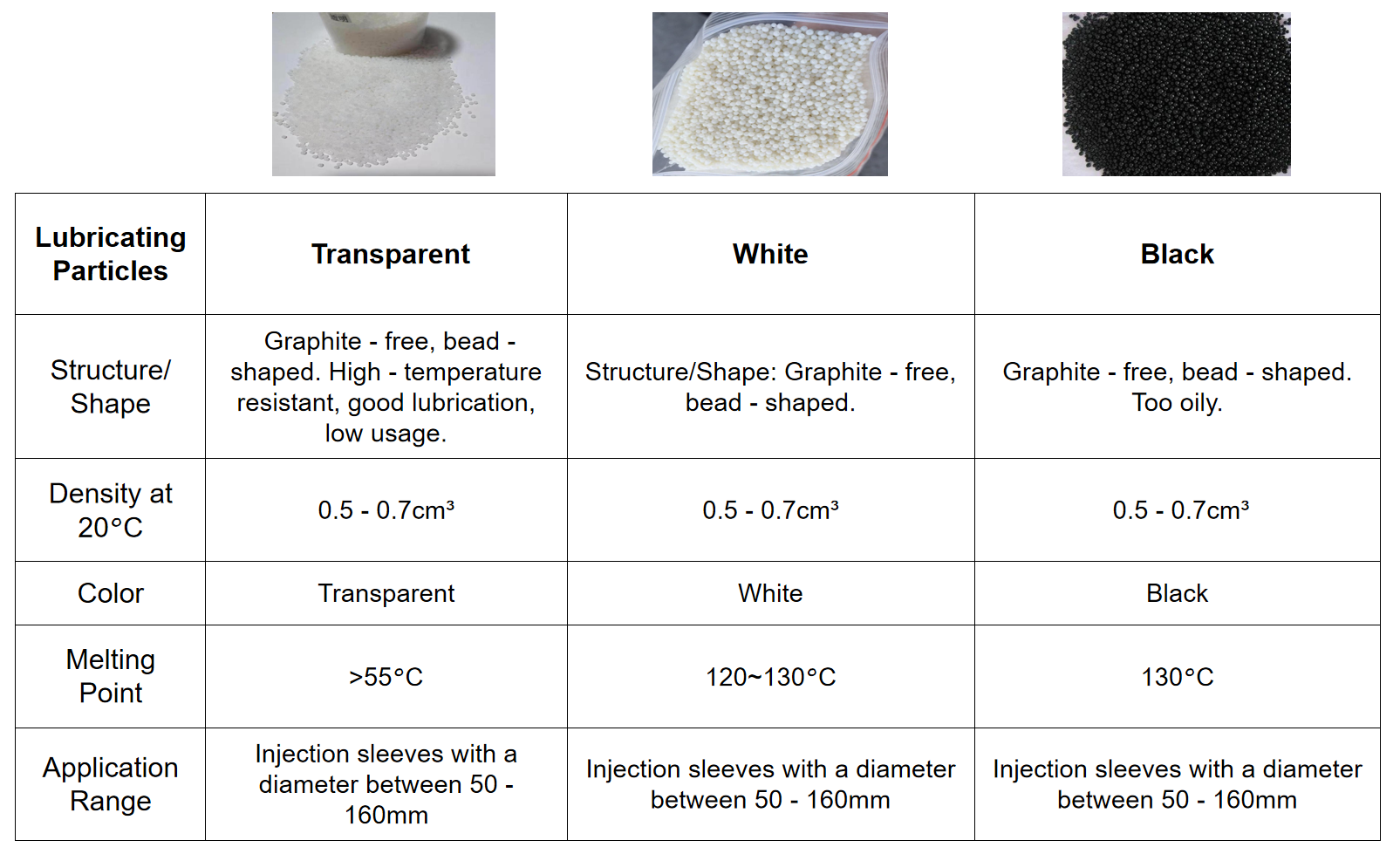

2.Schmierpartikel

(1) Produktvorteile:

·Beseitigt Verunreinigungen durch herkömmliche Schmiermittel auf Ölbasis.

·Minimiert die Porositätsbildung in Gussteilen.

·Verdreifacht die Lebensdauer von Druckgusskolben im Vergleich zur reinen Ölschmierung.

·Sorgt für saubere, ölfreie Oberflächen mit hohem Glanz.

·Erhöht die Einspritzgeschwindigkeit und steigert so die Produktivität.

·Ermöglicht das saubere Recycling von Angüssen, Läufern und Biskuits – ohne Rückstände, Rauch oder Umweltbelastung.

·Macht die Abwasserentsorgung überflüssig und macht Wasserkühlsysteme oder die Reinigung der Schusskammer überflüssig.

·Reduziert den Verbrauch aus Kostengründen.

·Verbessert die Sicherheit am Arbeitsplatz.

·Sorgt für Sauberkeit in der Fabrik (Böden, Decken, Geräte) und hält sich dabei an umweltfreundliche Standards.

(2) Schmiermittelgranulat:

Erhältlich in zwei Varianten: mit und ohne Graphit. Granulatgrößenoptionen:2,5–2,0 mm Durchmesser, 2,0–1,5 mm Durchmesser, 1,5–1,0 mm Durchmesser.

Dieses Granulat schmilzt sofort beim Kontakt mit der Gießkammer und der Kolbenspitze. Durch die Kapillarwirkung bildet es einen leistungsstarken Schmierfilm. Keine komplexen Dosiersysteme (z. B. Pumpen oder Sprays) erforderlich – ideal für optimierte Abläufe.

(3) Hinweise zur Lagerung:

·An einem kühlen, trockenen Ort im Innenbereich lagern. Hitzeeinwirkung vermeiden.

·Haltbarkeit: 12 Monate | Verpackung: 25kg/Sack

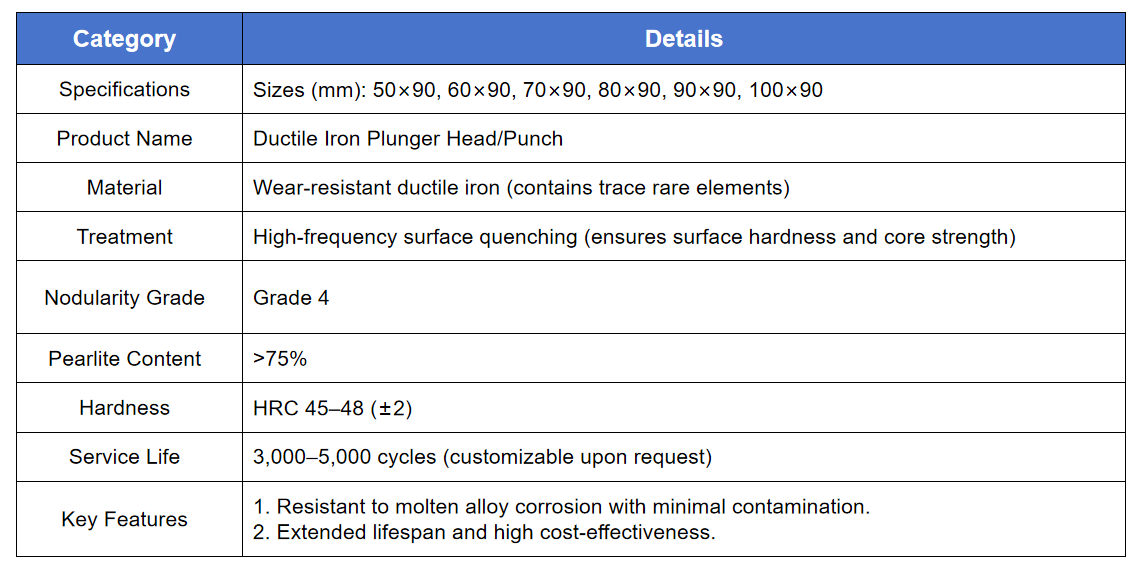

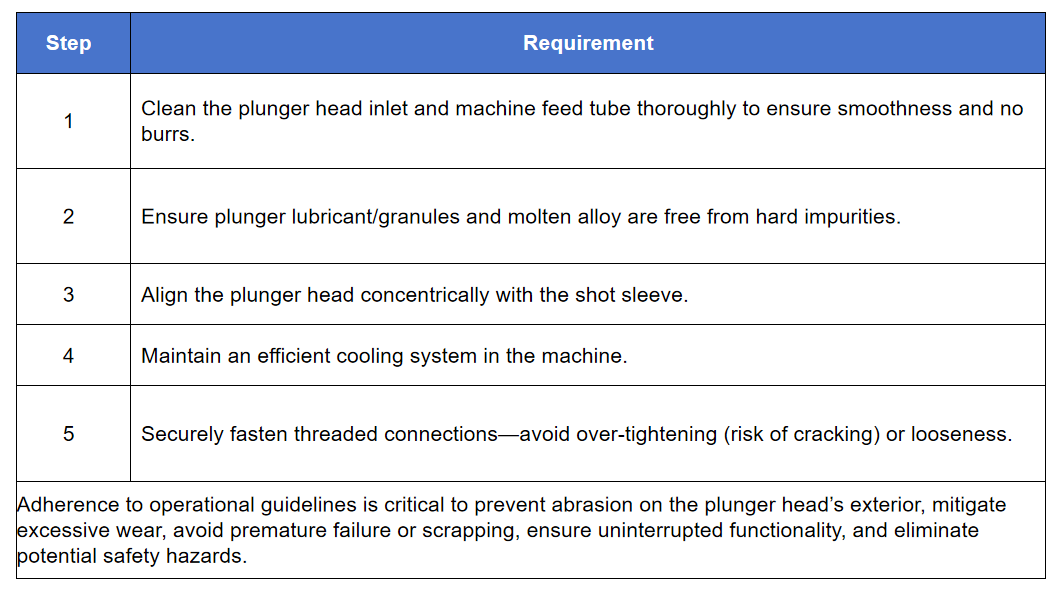

3. Kolbenkopf

4. Beschichtungsmittel (Tiegelbeschichtung)

Dieses konzentrierte Beschichtungsmittel muss bei einer Verhältnis 1:2 (1 kg Beschichtungsmittel : 2 kg Öl).Entwickelt zum Schutz von Tiegeln, Pfannen und anderen Werkzeugen, die geschmolzener Legierung ausgesetzt sind.Die Verarbeitungstemperaturen für geschmolzene Legierungen können ~800°CBeim Schmelzen, Warmhalten oder Umfüllen korrodieren die Legierung und ihre Oxide Geräte wie Tiegel, Pfannen und Gießrinnen. Dieses Beschichtungsmittel verlängert die Lebensdauer der Werkzeuge durch:

·Verhindern einer Verunreinigung der Legierung durch Verunreinigungen (z. B. Eisen).

·Reduzierung der schädlichen Gasemissionen beim Schmelzen.

·Bildet eine dichte, korrosionsbeständige Schutzschicht.

(1)Hauptanwendungen:

Schutzbeschichtung für: Tiegel, Pfannen, Schlackenabzieher;Thermoelementhüllen;Kerne und Stifte.

(2)Hauptvorteile:

Minimiert die Verunreinigung der Legierung und das Eindringen von Verunreinigungen.Verzögert die Korrosion von Werkzeugen, die geschmolzener Legierung ausgesetzt sind.Verbessert die Betriebssicherheit und Werkzeuglebensdauer.

(3)Gebrauchsanweisung:

·Mischen: Mischen Sie das Beschichtungsmittel mit Öl im Verhältnis 1:2, bis eine gleichmäßige Masse entsteht.

·Vorbereitung: Werkzeugoberfläche reinigen und vorheizen auf ~100°C.

·Anwendung: Mit einem Pinsel gleichmäßig auftragen.

·Aushärtung: Trocknen Sie die Beschichtung mit einer kleinen Flamme, um die verlaufsfördernden Komponenten zu aktivieren und so eine dichte und robuste Schutzschicht zu gewährleisten.

·Wirksamkeit: Die Beschichtung bleibt stabil für ~24 Stunden nach der Anwendung.

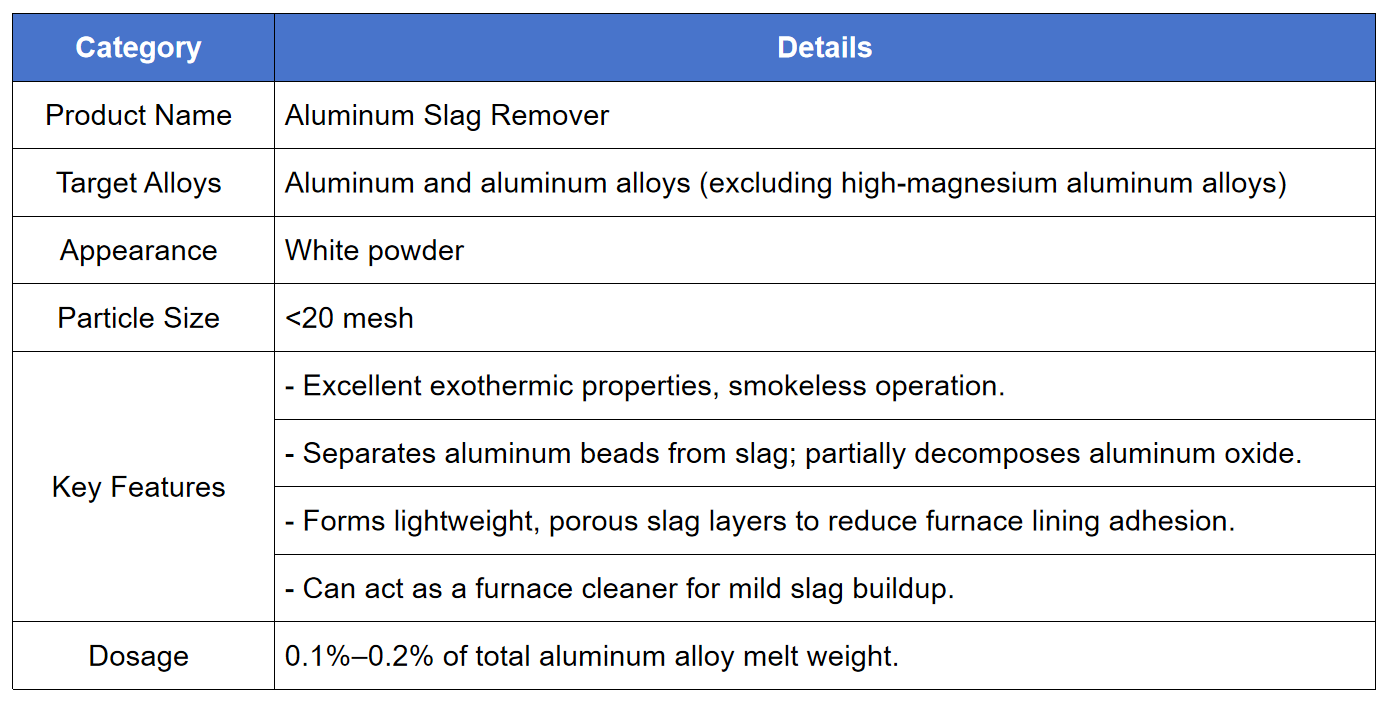

5. Aluminiumschlackenentferner

(1) Anwendungsverfahren:

Nach der Raffination: Das Pulver gleichmäßig über die Schlackenoberfläche streuen. Sofort umrühren, um die Schlacke zu pulverisieren. Nach der Zersetzung das Schlackenpulver entfernen.

Als Abdeckmittel: (A) Erste Anwendung: Während des ersten Schmelzens hinzufügen. (B) Zweite Anwendung: Nach dem vollständigen Schmelzen hinzufügen. (C) Dritte Anwendung: Nach der Raffination hinzufügen, um die Schlacke-Aluminium-Trennung zu verbessern.

(2) Angaben

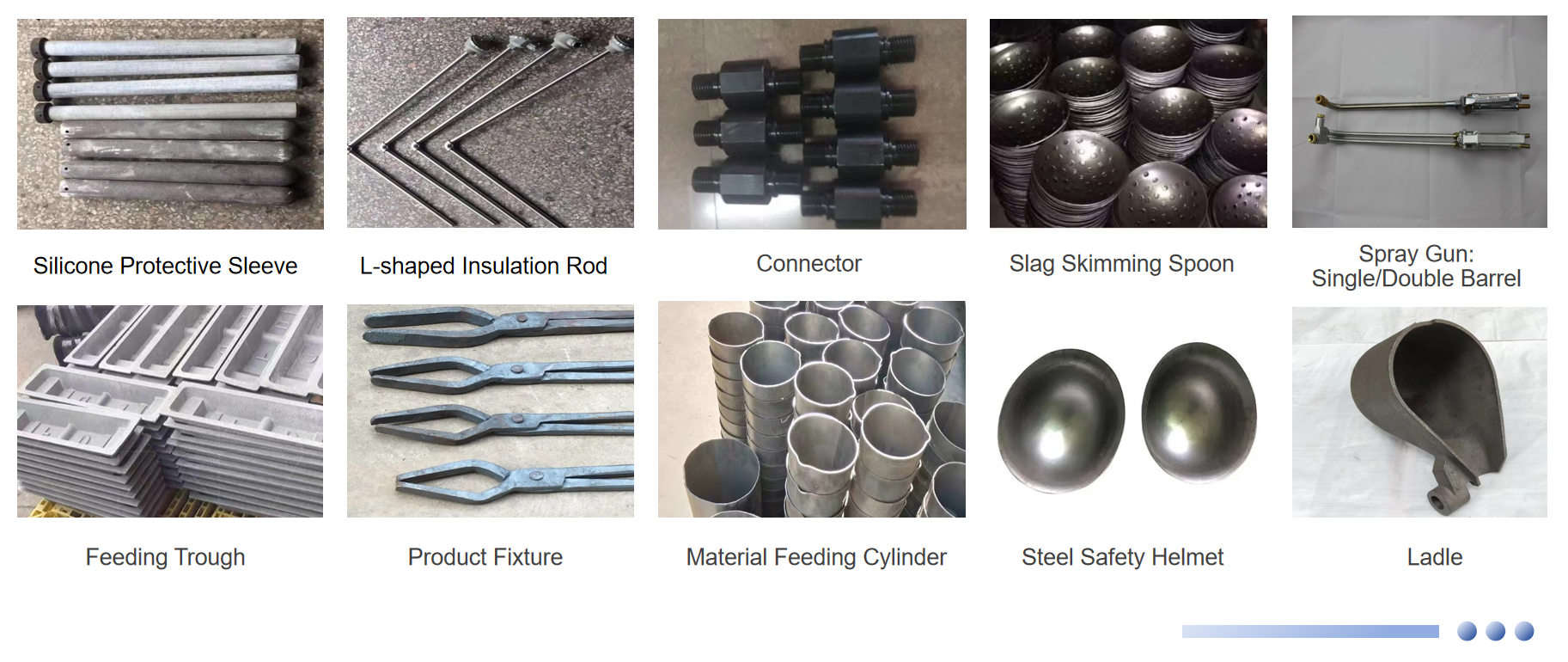

6.Andere Verbrauchsmaterialien

-

Laden Sie

- SGS ENG..pdf

- VOC ENG..pdf