138/160 Tonnen Heißkammer-Druckgussmaschine

Marke :Daseon

Produktherkunft :China

Lieferzeit :30 Tage

Die Closed-Loop-Druckgussanlage ist für kontinuierliche Produktionsumgebungen mit hohem Produktionsvolumen konzipiert, in denen die Betriebszeit entscheidend ist. Durch den Einsatz von Ausfallsicherungen, modernen Materialien und modularen Wartungsfunktionen minimiert dieses System Ausfallzeiten und maximiert gleichzeitig die Produktionskonsistenz.

Überblick

In Produktionsumgebungen mit hohem Produktionsvolumen führen Betriebsausfälle direkt zu finanziellen Verlusten. Die Closed-Loop-Druckgussanlage wurde entwickelt, um diese Herausforderung durch die Kombination von Industriematerialien, ausfallsicheren Mechanismen und modularen Wartungsprotokollen zu bewältigen. Dieses System wurde für Branchen wie die Automobilindustrie, die Luft- und Raumfahrt sowie die Unterhaltungselektronik entwickelt und gewährleistet konstante Leistung über lange Produktionszyklen hinweg. Nachfolgend finden Sie eine umfassende Analyse des zuverlässigkeitsorientierten Designs und der betrieblichen Vorteile.

1. Langlebigkeit der Komponenten: Haltbarkeit in Industriequalität

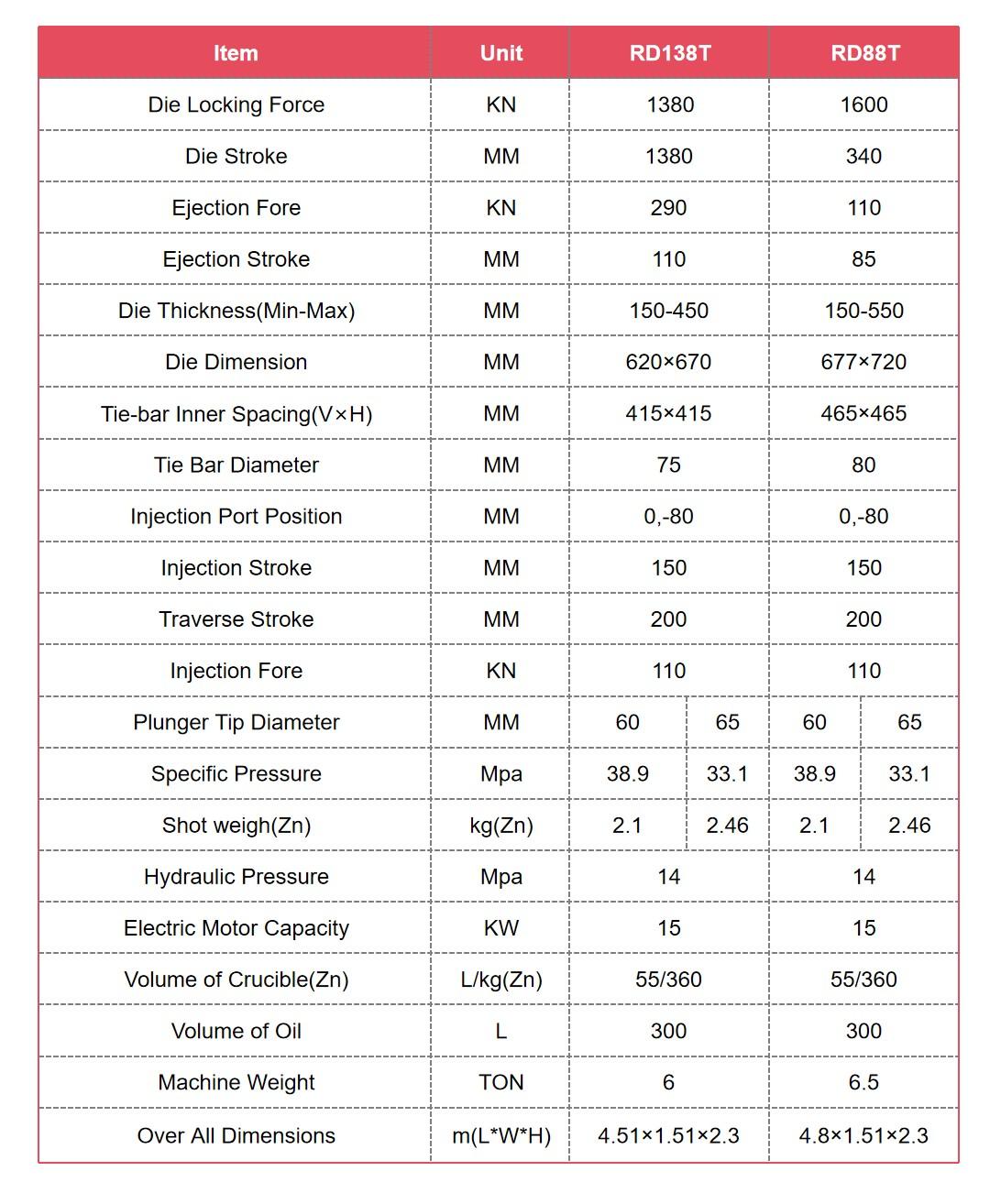

Hohe Verschleißfestigkeit: Proportionalventile von VICKERS und Stahlformen aus Hitachi H13 verlängern die Wartungsintervalle im Vergleich zu herkömmlichen Einheiten um 35 %.

Oberflächenveredelung: Verchromte Verbindungsstangen (Dicke: 0,05–0,1 mm) und vernickelte Schablonen verhindern Oxidation und Metallanhaftung und reduzieren den Wartungsaufwand für die Form um 50 %.

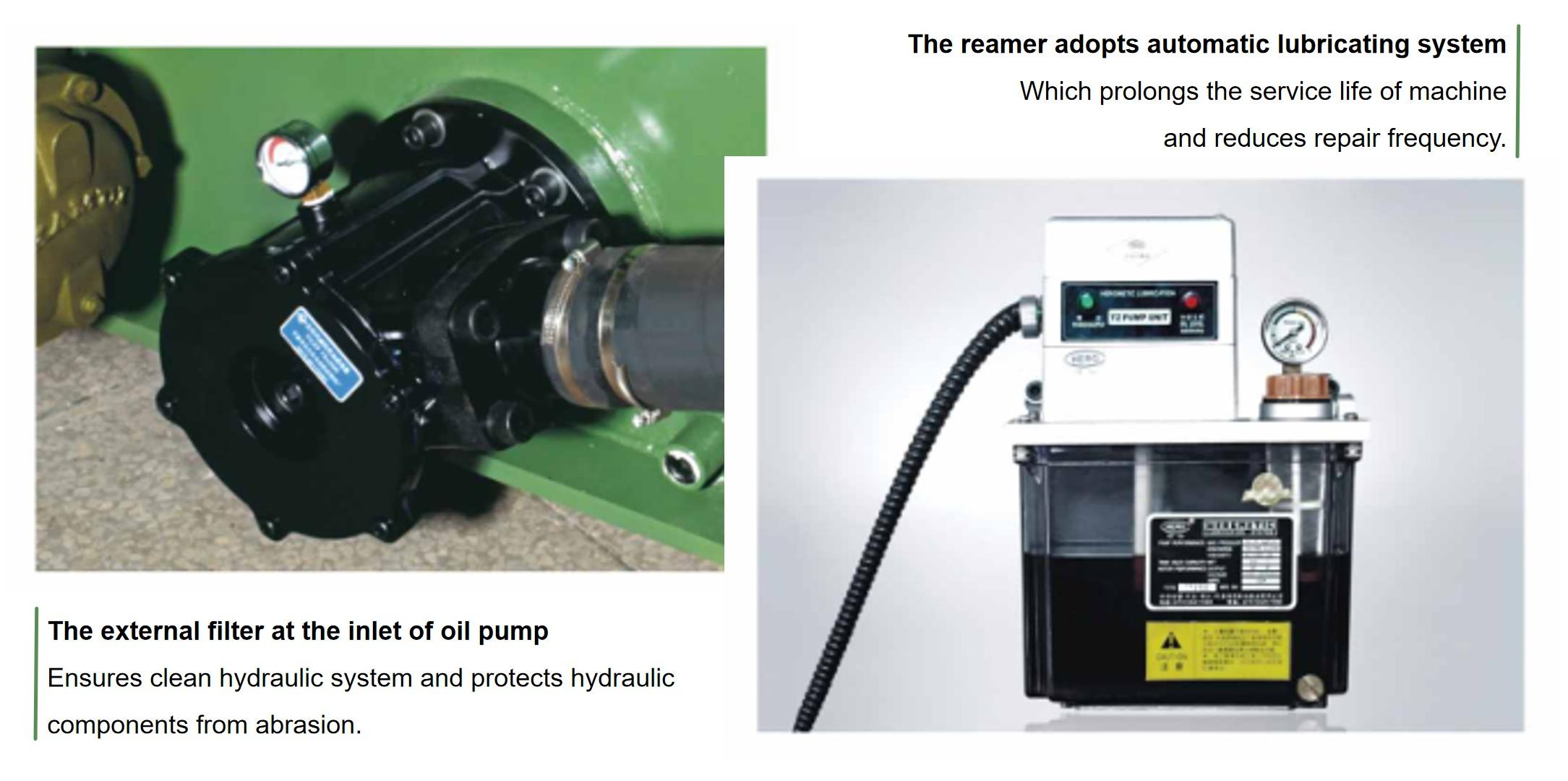

2. Systemweite Schutzmechanismen

Niederdruck-Formschutz: Ein Echtzeit-Drucküberwachungssystem (Bereich 0–25 MPa) stoppt den Betrieb innerhalb von 0,5 Sekunden, wenn Anomalien erkannt werden, und verhindert so kostspielige Schäden an der Form.

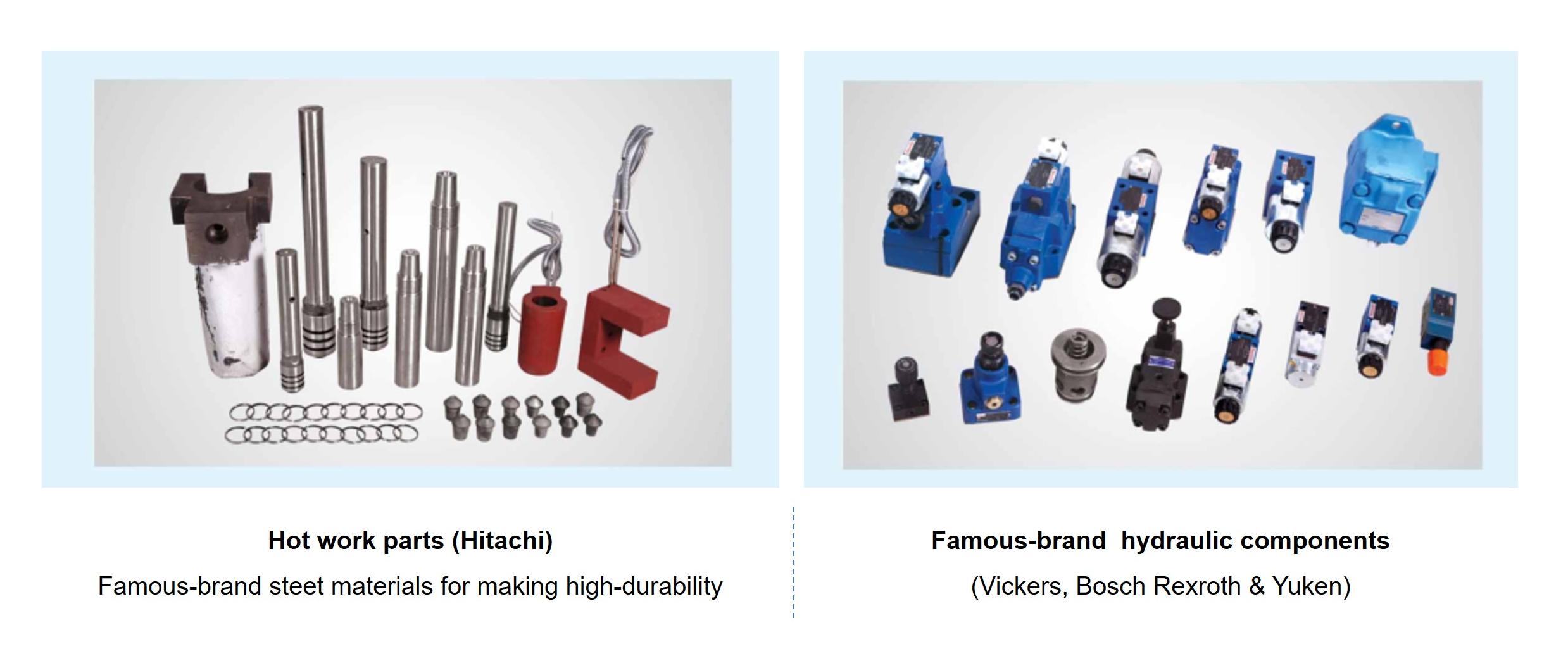

Automatische Schmierung: Ein zentrales Schmiersystem liefert im 15-Minuten-Takt ISO VG 68-Öl und sorgt so für eine Reduzierung des reibungsbedingten Verschleißes um 20 %.

Leckageminderung: Verstärkte Hydraulikschläuche (SAE 100R2AT-Standard) und stahlbeschichtete Pedalschutzvorrichtungen reduzieren Flüssigkeitslecks um 60 %.

3. Wartungseffizienz: Modular und skalierbar

Präzise Formeinstellung: Die hydraulisch/elektrische Formeinstellung erreicht eine Positionsgenauigkeit von ±0,05 mm und reduziert die Rüstzeit auf 12 Minuten.

Erweiterbare Konfigurationen: Optionale Erweiterungen wie Kernzugvorrichtungen (max. 150 kN Kraft) oder automatische Sprühgeräte erhöhen die Vielseitigkeit ohne Umrüstung.

Diagnosefunktionen: Die eingebettete RS-485-Schnittstelle der OMRON-SPS ermöglicht eine Fernanalyse der Leistung und verkürzt so die Fehlerbehebungszeit um 45 %.

4. Industrielle Anwendungen und Leistungsvalidierung

Die Closed-Loop-Druckgusseinheit wurde in anspruchsvollen Industrieumgebungen rigoros getestet.

Fallstudie Automobilindustrie:

Ein Tier-1-Automobilzulieferer übernahm die Anlage zur Herstellung von Getriebegehäusen aus Aluminiumlegierungen (A356-T6).

Zertifizierung für die Luft- und Raumfahrt:

Einhaltung der NADCAP AC7117/3-Standards für Nichteisenguss, bestätigt durch Audits durch Dritte.

Parameter

Zusammenfassung

Der Druckgusseinheit mit geschlossenem Kreislauf definiert die Zuverlässigkeit im Druckguss neu und kombiniert fortschrittliche Werkstoffwissenschaft, intelligente Sicherheitsvorkehrungen und datengesteuerte Wartung. Seine bewährte Leistung in Automobil- und Luftfahrtanwendungen macht ihn zu einem unverzichtbaren Werkzeug für Hersteller, denen Verfügbarkeit, Präzision und Gesamtbetriebskosten am wichtigsten sind.