200/300/400 Tonnen Heißkammer-Druckgussmaschine

Marke :Daseon

Produktherkunft :China

Lieferzeit :30 Tage

Die Smart Casting Machine vereint modernste Automatisierung mit benutzerfreundlichem Design, verringert die Betriebskomplexität und maximiert gleichzeitig die Sicherheit und Flexibilität.

Das automatisierte Hochdruckgusssystem definiert die moderne Fertigung neu, indem es fortschrittliche Automatisierung, Bedienersicherheit und flexible Konfigurationen vereint. Entwickelt für Branchen, die schnelle Anpassungsfähigkeit erfordern – wie Automobilindustrie, Luft- und Raumfahrt und Unterhaltungselektronik – optimiert dieses System Arbeitsabläufe und gewährleistet gleichzeitig Präzision und die Einhaltung globaler Standards. Im Folgenden untersuchen wir seine technologischen Innovationen, sein benutzerorientiertes Design und seine Auswirkungen in der Praxis.

1. Fortschrittliche Automatisierung für die Präzisionsfertigung

Der Automatisiertes Hochdruckgusssystem nutzt Spitzentechnologie, um menschliche Eingriffe zu minimieren und die Wiederholbarkeit zu maximieren.

Einheitliche Steuerungsschnittstelle:

Ein Touchscreen ermöglicht intuitiven Zugriff auf alle Parameter und unterstützt mehrere Sprachen für den globalen Betrieb. Vorinstallierte Profile für gängige Legierungen ermöglichen die Einrichtung mit nur einem Klick und reduzieren die Schulungszeit um 50 %.

Echtzeit-Dashboards zeigen wichtige Messdaten wie Zykluszeit, Formtemperatur und Energieverbrauch an, sodass Bediener Prozesse im laufenden Betrieb optimieren können.

Dynamische Prozesskontrolle:

Temperaturregelung im geschlossenen Regelkreis: PID-gesteuerte Heizgeräte halten die Düsen- und Formtemperaturen innerhalb von ±1 °C und vermeiden so thermische Inkonsistenzen, die Defekte wie Porosität oder Verzug verursachen.

5-stufiges Injektionsprofiling: Einstellbare Druckkurven (0–200 MPa) berücksichtigen Materialien mit unterschiedlichen Viskositäten, wie beispielsweise Zinklegierungen für Türgriffe oder Kupfer für elektrische Steckverbinder.

Programmierbare Flexibilität:

Die SPS der NJ-Serie von OMRON speichert bis zu mehrere benutzerdefinierte Rezepte und ermöglicht so schnelle Übergänge zwischen Produktchargen. Beispielsweise dauert der Wechsel von Autobremssätteln zu Gehäusen für medizinische Geräte weniger als 5 Minuten.

Durch die automatische Fehlerprotokollierung und Ursachenanalyse wird die Fehlerbehebungszeit um 35 % verkürzt, wobei die Fehlercodes in einfacher Sprache angezeigt werden.

2. Bedienersicherheit und ergonomisches Design

Der Automatisiertes Hochdruckgusssystem priorisiert die Sicherheit am Arbeitsplatz, ohne die Effizienz zu beeinträchtigen.

Niederspannungs-Sicherheitskonformität:

24-V-DC-Steuerkreise entsprechen der Norm IEC 60204-1, wodurch die Gefahr eines Stromschlags selbst in feuchten Umgebungen ausgeschlossen ist.

Not-Aus-Schalter und Lichtvorhänge stoppen den Betrieb sofort, wenn ein unbefugter Zugriff erkannt wird.

Ergonomische Verbesserungen:

Kipp-Klemmmechanismus: Eine um 15° kippbare Platte reduziert die Formhöhe um 300 mm und ermöglicht den Bedienern das Be- und Entladen von Teilen, ohne sich bücken oder klettern zu müssen.

Verstellbare Arbeitsplätze: Optionale höhenverstellbare Bedienfelder (Bereich 700–1.200 mm) passen sich der Körpergröße des Bedieners an und verringern die Ermüdung während 8-Stunden-Schichten.

Umweltschutz:

Integrierte Rauchabsaugsysteme (bis zu 1.000 m³/h Luftstrom) erfassen 95 % der Partikel und Dämpfe.

3. Skalierbare Konfigurationen für unterschiedliche Anforderungen

Der Automatisiertes Hochdruckgusssystem passt sich durch modulares Design und energieeffiziente Optionen an die Produktionsanforderungen an.

Leistungs- und Energieoptimierung:

Doppelpumpensysteme: Bei den Modellen RDH200F+ sind Doppelpumpen Standard und liefern eine Durchflussrate von 210 l/min für die Massenproduktion (z. B. über 10.000 Einheiten/Tag an Smartphone-Rahmen).

Effizienz einer einzelnen Pumpe: Kleinere Modelle (z. B. RDH138F) verwenden Pumpen mit variabler Verdrängung, um den Energieverbrauch in Zeiten geringer Nachfrage um 25 % zu senken.

Schmelzlösungen für Nachhaltigkeit:

Industrielle Ölöfen: Standardöfen erreichen einen thermischen Wirkungsgrad von 85 %, ideal für Regionen mit strengen Emissionsvorschriften.

Induktionsschmelzen: Optionale 800-kW-Induktionsschmelzöfen reduzieren die Energieverschwendung um 30 % und unterstützen den Einsatz von Recyclingmaterial, was den Zielen der Kreislaufwirtschaft entspricht.

Hochleistungszubehör:

Hydraulische Hubtische: Diese Plattformen optimieren die Handhabung der Formen für große Komponenten wie Batteriegehäuse für Elektrofahrzeuge.

Modulare Sprühsysteme: Programmierbare Sprühgeräte tragen Trennmittel auf Wasserbasis oder ohne Lösungsmittel auf und reduzieren so den Materialabfall um 20 % und die VOC-Emissionen um 90 %.

4. Industrielle Anwendungen und Leistungsvalidierung

Der Automatisiertes Hochdruckgusssystem ist branchenübergreifend herausragend und liefert einen messbaren ROI.

Erfolg bei Unterhaltungselektronik:

Ein Hersteller von 5G-Routergehäusen erreichte mithilfe der servogesteuerten Formeinstellung des Systems eine Maßgenauigkeit von ±0,03 mm.

Energierückgewinnungssysteme gewannen 15 % der hydraulischen Energie zurück und reduzierten so den CO2-Fußabdruck um 12 Tonnen pro Jahr.

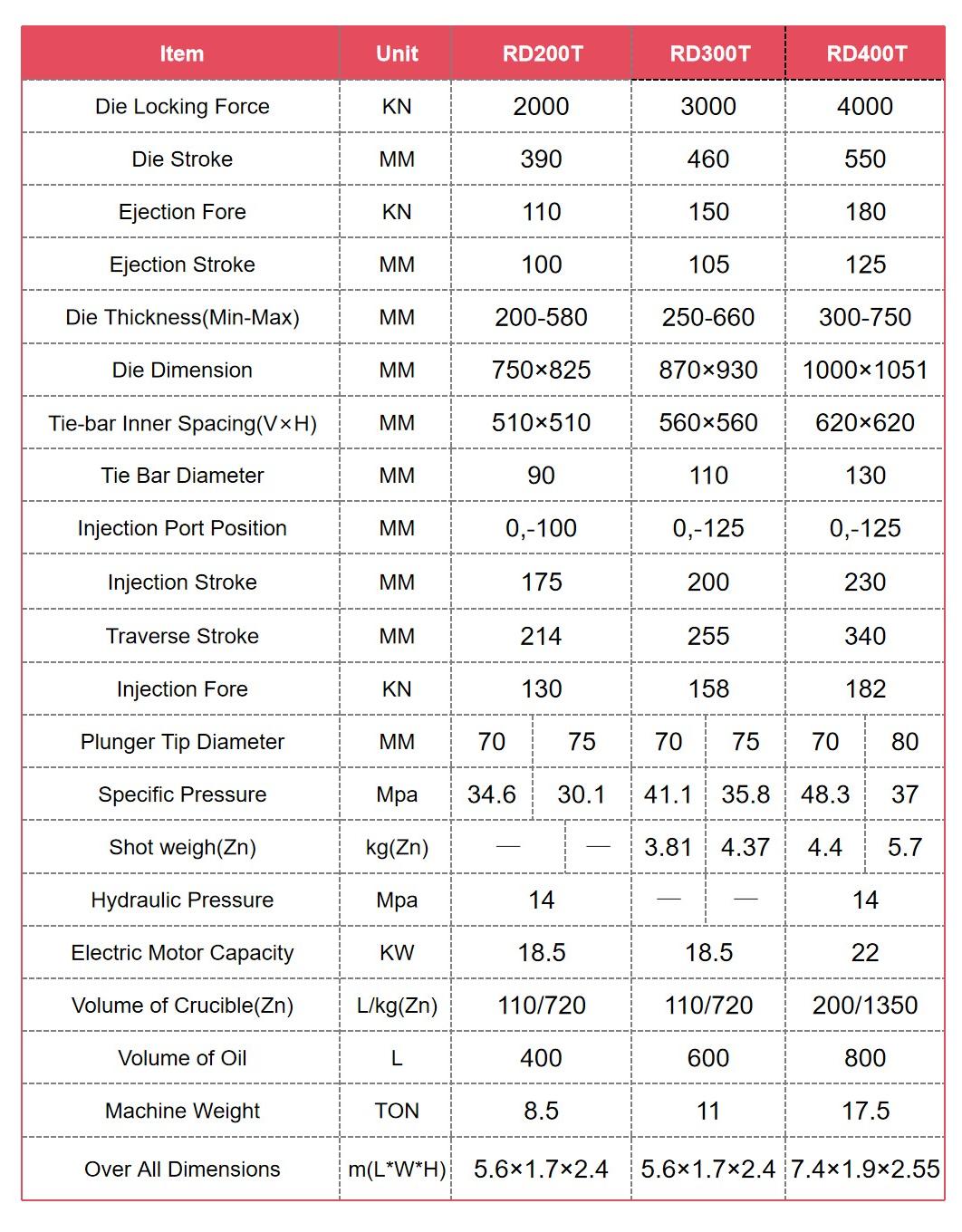

Parameter

Zusammenfassung

Der Automatisiertes Hochdruckgusssystem setzt neue Maßstäbe für intelligente Fertigung und vereint präzise Automatisierung, Bedienersicherheit und umweltfreundlichen Betrieb. Seine bewährte Anpassungsfähigkeit in der Automobil-, Luft- und Raumfahrt- sowie Elektronikindustrie macht es zu einer unverzichtbaren Investition für Hersteller, die in wettbewerbsintensiven, nachhaltigkeitsorientierten Märkten erfolgreich sein wollen.